多関節ロボットとは?ロボットアーム付きAMRの導入で工場の更なる自動化を目指す | 搬送ロボットガイド

AMR

多関節ロボットとは?ロボットアーム付きAMRの導入で工場の更なる自動化を目指す

公開:2024.04.25 更新:2026.02.19

多関節ロボットは多くの関節を持ち、高い柔軟性と精度を備え、様々な作業に活用されます。垂直多関節ロボットは溶接や搬送に使用され、水平多関節ロボット(SCARA)は組み立て作業に適しています。ロボットアーム搭載AMRは、自律的に移動し、新しい作業や環境に適応できます。

目次

未来の製造を支える多関節ロボット

多関節ロボットは多くの関節を持ち、高い柔軟性と精度を備え、様々な作業に活用されます。2つのタイプに分かれており、垂直多関節ロボットは人の腕に似ており、溶接や搬送などに使用されます。一方、水平多関節ロボット(SCARA)は上下方向の剛性が高く、精密な組み立て作業に適しています。

◇多関節ロボットとは

多関節ロボットは、その名の通り多くの関節を持つロボットで、特にJIS B0134という日本工業規格では、腕に3つ以上の関節を持つものが多関節ロボットとして定義されています。このロボットは、多関節構造を活かして、人間が行っていた複雑で繊細な動きを再現することができます。

そのため、製造現場や組み立て作業など、さまざまな分野で活用されています。

多関節ロボットの最大の特徴は、高い柔軟性と精度です。関節の数が多いことで、複雑な動作が可能になり、あらゆる方向に自由に動けるため、多種多様な作業に対応できます。例えば、狭いスペースでの組み立て作業や、高速かつ精密な加工が必要な現場でも、その性能を発揮します。

また、高度なセンサー技術と制御システムにより、微細な動作も正確に実行できるため、非常に高い作業精度を求められる場面でも信頼される存在です。

さらに、こうした特性により、多関節ロボットは自動車や電子機器の製造業、食品産業、医療分野など、幅広い業界で利用されています。例えば、自動車製造ラインでは、部品の溶接や塗装作業を自動化することで生産効率を向上させています。一方で、医療分野では、手術支援ロボットとして細かい手術操作をサポートする役割も果たしています。

このように、多関節ロボットは柔軟性と精密さを兼ね備えた技術革新の象徴ともいえる存在です。

◇多関節ロボットで省人化を推進

多関節ロボットは、同じ動作を繰り返す際の再現性が高く、作業品質にばらつきが少ないため、量産に適しています。さらに、プログラムの書き換えによって生産品目の切り替えや複数の動作に対応でき、柔軟性を備えています。

加えて、ロボットビジョンや力覚センサの活用により繊細な作業も可能となり、従来は難しかった工程の自動化も進んでいます。これらの特徴によって生産性が向上し、省人化に効果的であるといえます。

◇多関節ロボットの種類

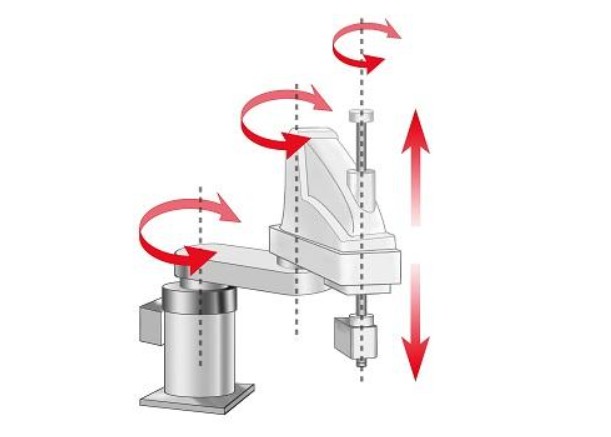

多関節ロボットは、大きく2つのタイプに分類されます。それぞれのタイプには独自の特徴があり、用途や作業内容に応じて使い分けられています。

・垂直多関節ロボット

このタイプは、ロボットのアームが垂直方向に動く構造を持つものです。一般的に「多関節ロボット」と言われると、この垂直多関節型を指すことが多いです。特徴的なのは、その形状が人間の腕に似ているため、非常に高い自由度を持つ点です。

この自由度によって、さまざまな動きを実現できるため、多様な作業に対応できます。

具体的な用途としては、溶接作業や部品の搬送が挙げられます。これらは人間にとって負担が大きいだけでなく、危険を伴う場合も多いため、垂直多関節ロボットがその代替役を担うことで、安全性を向上させるだけでなく、生産効率も高めることが可能です。

一方で、課題も存在します。例えば、アームの剛性が高くないことや、制御に高度な技術を要することから、特に高速での作業が求められる場面では性能が制限される場合があります。それでも、その汎用性の高さから、多くの産業で欠かせない存在となっています。

・水平多関節ロボット(SCARAロボット)

もう一方のタイプである水平多関節ロボットは、アームが水平方向に動く設計となっています。英語では「Selective Compliance Assembly Robot Arm」と呼ばれ、その頭文字を取って「SCARA(スカラ)」ロボットとして知られています。このタイプは、垂直多関節ロボットとは異なる特徴を持っています。

まず、SCARAロボットは上下方向への剛性が高いことが挙げられます。これは、例えば部品を押し込むような作業や、精密な組み立て作業において非常に有利に働きます。特に、高い精度が求められる作業現場では、SCARAロボットの特性が活かされます。

また、水平動作に特化した設計により、比較的シンプルな制御で高い速度と精度を実現できる点も魅力です。このため、電子部品の組み立てや小型製品の製造ラインなどで広く採用されています。

【あわせて読みたい】

▼多関節ロボットが変える業界の未来!種類・特徴と導入メリットを解説

多関節ロボットとAMRのハイブリッド!ロボットアーム搭載AMRの魅力

ロボットアーム搭載AMRは、AMRにロボットアームを組み込んだものです。移動性が高く、自律的に作業できます。新環境への適応が容易で、コスト削減や安全性向上に寄与します。

◇ロボットアーム搭載AMRとは

ロボットアーム搭載AMRは、上部にロボットアームを取り付けた、次世代型のロボットシステムです。この仕組みにより、AMRは単なる移動装置としてだけではなく、移動先で高度で複雑な作業を実行できる多機能な機器として機能します。

このロボットは、周囲の環境をリアルタイムで認識するセンサーやカメラを備えており、障害物を自動的に検知して安全に回避しながら移動します。移動後は、搭載されたロボットアームを使用して、物の搬送、組み立て、選別、あるいは精密な加工作業といったさまざまなタスクを効率よく遂行します。

これにより、人間の作業負担を軽減すると同時に、作業効率を大幅に向上させることが可能です。

従来の生産ラインで一般的に使用されてきたベルトコンベアや固定型ロボットと比べて、このロボットアーム搭載AMRには大きな利点があります。それは、移動性の高さによる柔軟性です。従来の固定型装置は設置場所が決まっており、作業範囲が限られていました。

しかし、ロボットアーム・ロボットハンド搭載AMRは、自由に工場内や作業現場を移動できるため、必要な場所へ迅速に移動して作業を行うことができます。

ロボットアームとロボットハンドとの違い

ロボットハンドは、ロボットアームの先端に取り付けて人間の手のような動きを行う部品です。エンドエフェクタやグリッパーとも呼ばれます。

ロボットアームが人間の腕にあたるのに対し、ロボットハンドは手にあたります。扱う対象物に応じて、把持方法や吸着方法、指の本数や関節の構造が異なるさまざまな種類があります。

対応していれば、同じロボットアームに複数のロボットハンドを付け替えて、多様な作業を一台でこなすことも可能です。

ロボットハンドは、扱うワークの形状や状態に応じて大きく「把持型」と「吸着型」に分けられます。

把持型のロボットハンド

把持型は、人間の手のように複数の指でワークをつかむタイプです。指の本数は一般的に2〜4本で、さまざまな形状や素材のワークに対応できます。つかむ力が強いタイプでは、加工工程でワークを固定することも可能です。

吸着型のロボットハンド

吸着型は、ワークを吸着して運ぶタイプです。指を動かす必要がないため、つかむ・離す動作が速いのが特徴です。ただし、使用中に吸着力が低下することがあり、把持型よりもメンテナンスの頻度が高くなる傾向があります。

◇ロボットアーム搭載AMRの魅力

ロボットは自律的に移動する能力を持つため、新しい作業や未知の環境に柔軟に適応することが可能です。この特性により、固定型の設備では実現が難しい迅速な対応力を発揮し、企業の生産性向上に大きく寄与します。

たとえば、生産ラインや倉庫のレイアウトが変更される場合でも、ロボットはその場で設定を調整するだけで新しい環境に即座に対応します。そのため、従来必要だった大掛かりな設備の再配置や設置作業が不要になり、時間とコストを大幅に削減することが可能です。

さらに、ロボットの柔軟性は、単に配置変更を容易にするだけでなく、運用面での安全性向上にも寄与します。人間が作業する際に危険が伴う場所や、高温や化学物質のある環境などでもロボットを活用することで、作業者をリスクから守ることができます。

これにより、作業現場の安全性を確保しながら、生産性を落とすことなく業務を進めることが可能になります。

このような特性は、特に製造業や倉庫管理の現場において重要な役割を果たします。これらの業界では、顧客の需要や市場の変化に応じて迅速な対応が求められるため、設備の柔軟性が欠かせません。

たとえば、季節ごとに取り扱う商品の種類が変わる物流センターや、多品種少量生産を行う製造現場では、ロボットの自律移動能力が効率的な運営を可能にします。

また、ロボットの導入によるコスト削減効果も大きなメリットです。従来の固定設備では、設置やメンテナンスに高い費用がかかる上、環境の変化に対応する際には追加の投資が必要でした。

一方、自律移動型のロボットは、その汎用性の高さから長期的なコストパフォーマンスに優れており、設備の総合的な運用コストを削減する効果があります。

このように、自律移動型ロボットは、変化の激しい現代の製造業や物流業界において欠かせない存在となりつつあります。その導入によって、柔軟性と効率性を兼ね備えた作業環境を実現し、企業の競争力向上に貢献する技術として、ますます注目を集めています。

ロボットアーム搭載AMRは精度と安全性を両立

ロボットアーム搭載AMRを導入する際は、人間との協働作業空間の安全性が重視されます。センサーや被害を最小限にする仕組みが必要です。国際規格があるものの、具体的な規格はまだ存在しないため、企業は独自に安全対策を講じる必要があります。

停止精度や作業精度も重要で、特に細かな作業には正確な位置補正が求められます。

◇安全に考慮した使用

ロボットアーム搭載AMRを導入する際には、人間と同じ作業空間で安全に稼働させることが大きな課題となります。このタイプのロボットは従来のような安全柵に囲まれたエリア内で稼働するわけではなく、自由に移動するため、衝突事故を防ぐための十分な安全対策が求められます。

具体的には、周囲の人や物体を感知するセンサーやカメラを活用し、ロボットが人間や障害物を検知した際に即座に停止する仕組みが必要です。また、万が一衝突が発生しても、衝撃を吸収して被害を最小限に抑える設計や、速度制限を設けることも重要なポイントとなります。

国際的な安全規格の中には、移動型ロボット(AMR)や協働ロボットの基本的な安全性に関するガイドラインは存在していますが、ロボットアームを搭載したAMRに特化した具体的な基準はまだ整備されていません。

このため、導入を検討する企業は、独自にリスクを評価し、安全対策を計画・実施する必要があります。

さらに、導入時に注意が必要な点として、ロボットの可搬重量に関する問題があります。ある企業では、20kgの荷物を扱うために、可搬重量20kgのロボットアーム搭載AMRを採用しました。

しかし実際の運用では、荷物の重量に加え、ロボットアーム自体の重さや動作時の慣性が加わったことで負荷が想定を超え、故障が発生したケースが報告されています。

このようなトラブルを防ぐためには、荷物の重量だけでなく、ロボットアームの動作に伴う物理的な影響を考慮し、必要な性能に余裕を持たせた仕様を選定することが求められます。ロボットアーム搭載AMRの効果的かつ安全な運用には、事前の綿密な計画とリスク評価が欠かせません。

◇停止精度や多関節ロボットの精度の確認

ロボットアーム搭載AMRでは、AMRが目的地に到達した後の本体の停止精度を確認する必要があります。そして、ロボットアームが作業を行う場合は、その作業の精度も考慮する必要があります。

特に、ロボットアームが行う作業が細かな精度を要求する場合は、正確な位置での停止が重要です。そのため、位置補正機能付きのカメラを追加するなどの対策が必要になるでしょう。

【あわせて読みたい】

▼AMR接客ロボットの活用で広がる新たなコミュニケーションの形とは?

国内・国外メーカーのロボットアーム搭載AMRをご紹介

工場や倉庫の自動化が進む中、搬送だけでなく作業の自動化も求められる場面が増えています。特に、ロボットアームを搭載したAMRは、物の搬送からピッキング・組み立て作業まで幅広く対応可能です。こちらでは、高精度なロボットアームを備えたトップメーカーのAMRをご紹介します。

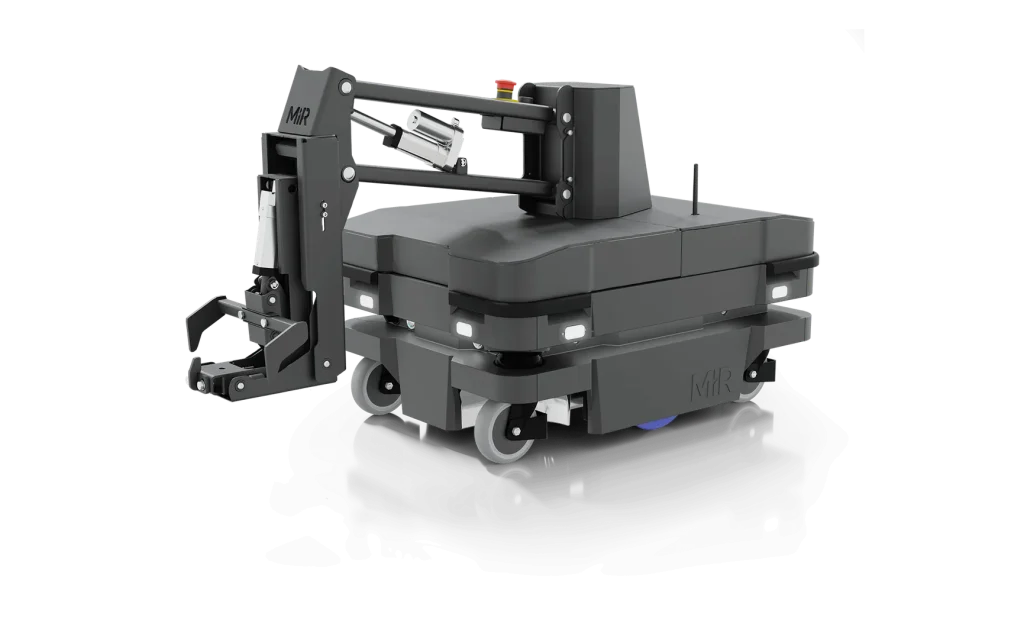

MiR Hook 250|MiR(Mobile Industrial Robots)

MiR(Mobile Industrial Robots)社の Hook 250は、MiR250向けに開発された革新的なモバイルロボットソリューションで、作業効率の最大化を支援します。特許取得済みの拡張積載量設計により、簡単かつ高効率に台車のピックアップや牽引が可能で、生産ラインや物流、医療現場など幅広い環境で活用できます。

MiR250本体の特徴

- コンパクト設計:専有面積580×800mm、高さ30cm

- 最大250kgまでの荷重搬送が可能

- 移動速度は毎秒2m

- 狭い通路やドア、エレベーターなどでもスムーズに作業可能

- 約80cmの狭いスペースでも移動可能で、他のAMRでは困難な作業も容易

MiR Hook 250は、小型ながら高い運搬能力を持ち、効率的な自動搬送を実現し、生産性向上と作業環境の柔軟性を両立します。

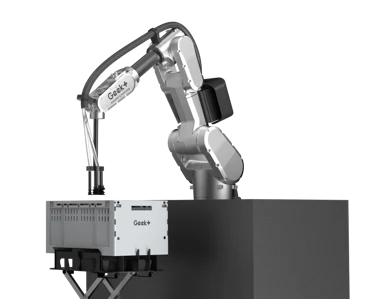

ロボットアームピッキングステーション|Geek+

2025年10月28日に発表された、ロボットアーム付きAMRです。ロボットアームピッキングステーションは「注文ピッキング(リアルタイム対応)」と「バッチピッキング(効率最適化)」の両方に対応でき、人手作業の数倍のピッキング効率を実現します。

さらに、ダブルピック検証やスキャンモジュールなどの先進機能により、エラー率ほぼゼロの一貫した作業精度を保証します。

ロボットアームピッキングステーションでの注文ピッキングが効果的な現場

- 注文が断片化しており、少量・高頻度で発生する現場

- 個別注文ごとに即時対応が必要な現場

- PopPickワークステーションと垂直シーディングウォールを活用することで、20件以上の注文を同時に処理可能

- ピッキング後は商品が直接梱包ステーションに搬送され、二次仕分けは不要

ロボットアームピッキングステーションでのバッチピッキングが効果的な現場

- 注文量が集中しており、材料や共通品目の繰り返し使用が多い現場

- 前処理のリードタイムを確保できる現場

- 類似品目をまとめて一次的にピッキング(バッチピッキングウェーブ)した後、二次的に注文ごとに仕分け

- 総合的な運用効率の向上が期待できる

現場の状況に応じて、リアルタイム対応型か効率最適化型かを選択することで、最も効果的な自動化運用が可能となります。

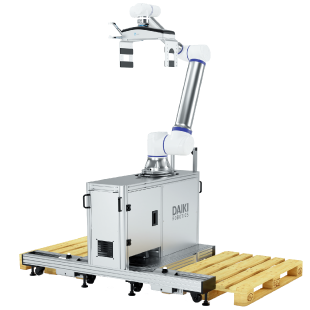

PallBot|大喜産業株式会社

DAIKI ROBOTICSオリジナルのパレタイズロボットで、OnRobot社の自動化プラットフォーム「D:PLOY」を搭載しています。これにより、従来手間のかかっていたパレタイズプログラムの設定や調整が格段に簡単になり、導入から運用開始までの時間を大幅に短縮できます。

さらに、用途変更や生産品目の切り替えもスムーズに対応可能です。手軽さと柔軟性を兼ね備えながら、価格も抑えられており、幅広い現場で導入しやすくなりました。

PallBotの特徴

- クイックチェンジャーでツール交換

OnRobotの「クイックチェンジャー」を採用しています。ハンドの交換が簡単かつ素早く行え、設定も自動で認識されるため、品種切り替えがスムーズに実施できます。 - 2つのパレットステーション

ロボットは左右に設置された2つのパレットステーションを利用可能です。片方でパレタイジング作業を行っている間に、もう片方のパレットを入れ替えることができ、作業効率を高めます。 - 昇降ストローク

0~900mmの昇降ストロークに対応しており、高さのあるパレタイジング作業も正確に行えます。 - 移動可能なステーション

キャスター付きのステーションを採用しているため、設置場所を変更してもロボットの再ティーチングは不要です。柔軟なレイアウト変更にも対応できます。

TMシリーズ|オムロン

TMシリーズは、オムロンのLDモバイルロボットに搭載することで、商品の運搬だけでなく複雑なピッキング作業の自動化も可能にする協働ロボットソリューションです。高度なビジョン機能や簡単操作のソフトウェアツールにより、初めて導入する現場でも効率的かつ安全に稼働させることができます。

TMシリーズの特徴

- 高解像度カメラ

標準搭載の5MピクセルカメラはバーコードやQRコード、カラー識別、OCRなどを認識でき、「TMvision」を使えば設定やプログラミングも簡単です。検査、計測、仕分け、位置決めなど、さまざまな工程で活用できます。 - 素早い再稼働

ロボットの座標に合わせてカメラが校正されているため、「TMランドマーク」を使えば移設後も数分で位置関係を自動計算し、迅速に再稼働できます。 - 簡単プログラミング

ソフトウェア「TMflow」のフローチャートを使えば、専門知識がなくても直感的に動作設定が可能です。PCだけでなくタブレットでも操作できるため、現場での導入もスムーズです。 - ダイレクトティーチング

アームの動作は「ダイレクトティーチング」で簡単に登録でき、パワーアシストや動作範囲制限によって操作しやすくなっています。

CMR-3Dシリーズ|株式会社スギノマシン

2025年、株式会社スギノマシンは、限られたスペースでもスムーズに稼働できる自律走行型モバイルマニピュレータ「CMR-3Dシリーズ」を開発しました。コンパクトな筐体に多関節アームを統合し、可搬重量20kgを実現。これまで導入が難しかった狭小空間でも、搬送や作業の自動化を可能にします。

CMR-3Dシリーズの特徴

- 全方向自在移動

球駆動式の全方向型自律移動プラットフォーム「TriOrb BASE」を搭載し、狭い通路や機械間もスムーズに移動します。姿勢を保ったまま瞬時に全方向移動できるため、切り返しが不要で、作業効率向上とタクトタイム短縮を実現します。 - コンパクト設計

本体サイズは760×680×1,255mmと小型で、装置近傍への接近が容易です。一般的な作業台や通路にも対応し、既存レイアウトを変更せず導入できます。 - 高速移動

無荷重時には1.0m/sでの移動が可能です。さらに、標準仕様で±20mm、オプションで±10mmの高精度停止を実現しています。

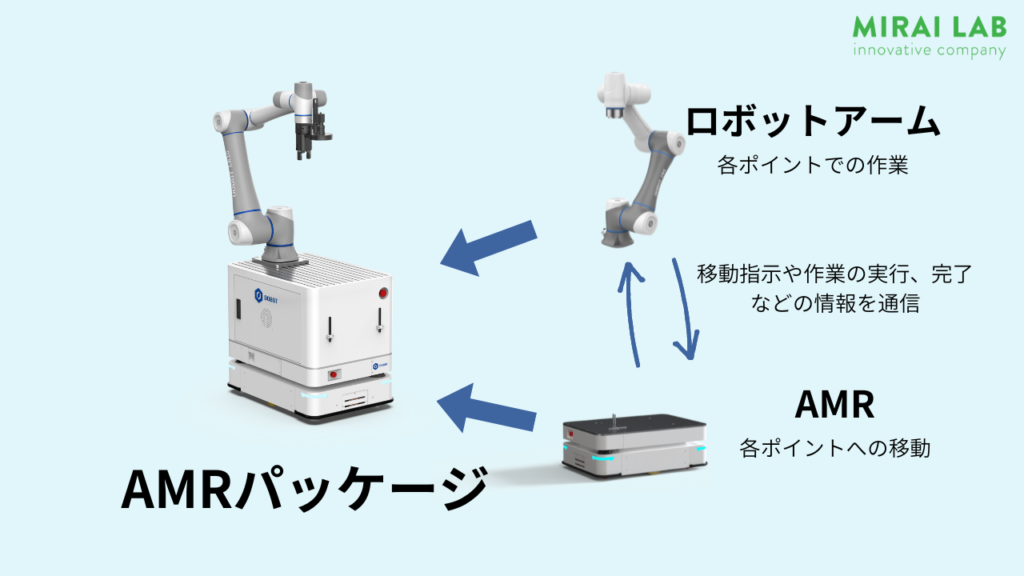

協働ロボットDOBOT AMRパッケージ|株式会社MIRAI-LAB

DOBOTの自律移動ロボット(AMR)は、作業用ロボットアームと組み合わせることで、広い現場や複数ポイントでの作業を自動化できます。2種類の機種があり、うち1機種はクリーンルーム対応で、ISOクラス5に準拠しています。

DOBOT AMRパッケージの特徴

- ナビゲーション方式

レーザーSLAMを用い、周囲の距離情報を取得して自己位置推定と地図作成を同時に行います。移動中も正確に自身の位置を把握可能です。 - マッピング範囲

最大約200,000㎡の広さを認識でき、東京ドーム約10個分の規模をカバーできます。 - 走行性能

最大速度は1.5m/秒で、角度5%以内や段差5mm以内の環境で走行可能です。 - 可搬能力

最大300kg(ロボット本体を除く)まで搭載可能。アームやコントローラの重量を差し引いた上で運搬できます。 - 電源と稼働時間

リチウムバッテリーを搭載し、稼働時間は約8時間。充電は約2.5時間で、手動接続とバッテリー残量が20%以下になった際に自動で充電ステーションへ戻るモードがあります。

ロボットアーム付きAMRの導入で自動化が進んだ事例を紹介

リバプール大学では、科学研究において多くの実験を行うため、自由に移動できるロボットアーム付きAMRを開発しました。また、工場内では、材料供給工程の自動化にも活用され、材料不足を検知すると自律的に補充します。

◇大手家電工場で自動搬送システムを実現した事例

中国の大手家電メーカーの電子レンジ生産工場では、工場面積が広大で作業者の移動経路が搬送ルートと重なることにより、現場の労働負荷が高くなっていました。そこで、AMRと5G技術を組み合わせた自動搬送システムを導入し、効率的で安全な作業環境を実現しました。

課題

工場の作業エリアが広く、作業者の移動経路と搬送ルートが重なるため、現場の労働負荷が非常に高くなっていました。また、入出荷や工程間搬送の多くを手作業で行う必要があり、作業効率が低く、搬送の安定性や作業精度の確保も課題となっていました。

対策

潜り込み式AMRを35台導入し、倉庫管理システムや生産管理システムと連携させることで、工程間搬送の無人化と自動化を実現しました。さらに5Gによる安定した無線環境を整備し、AMRが安全かつ効率的に稼働できる環境を構築しました。ロボットアームとの連携により、金属部品の積み込みから指定ロケーションまでの搬送も自動化しました。

効果

保管棚を効率的に配置できるようになり、保管容量が24%増加しました。配送リードタイムが56%短縮され、入出荷効率も向上しました。搬送ラックやカート類の再利用が可能になったことで運用コストの削減にもつながりました。また、作業者の負荷が軽減され、作業精度も安定したことで、生産効率が大幅に向上しました。

◇病院内での検体搬送を自動化した事例

スウェーデンの病院では、日々膨大な数の検体搬送業務が発生していました。人手による搬送の負担と精度の課題を解決するため、自律走行搬送ロボット(AMR)を活用した自動化を実施しました。

課題

1日に6,000件~13,000件の検体を病院内で移動させる必要があり、人手による搬送では負荷が大きく、精度や安定性にも限界がありました。さらに、病院内の複雑な経路やドア・エレベーターの操作なども人手に依存しており、効率化が求められていました。

対策

協働ロボットを搭載した自律走行搬送ロボットを導入し、検体ラックの収集・搬送・格納を自動化しました。ロボットは以下の機能で運用されています。

- ラボまでの搬送中にドアやエレベーターを自動で開閉・呼び出し

- 検体ラックを安全なキャビネットに格納

- 使用後の空ラックを回収して指定場所に搬送

これにより、搬送業務をロボットが一貫して実施できる体制を構築しました。

効果

検体搬送の精度と安定性が向上し、搬送中の誤操作やトラブルを大幅に削減。医療スタッフは搬送作業から解放され、患者ケアなど本来業務に専念できる環境が整いました。また、業務効率も向上し、病院内での迅速な検体処理が可能となりました。

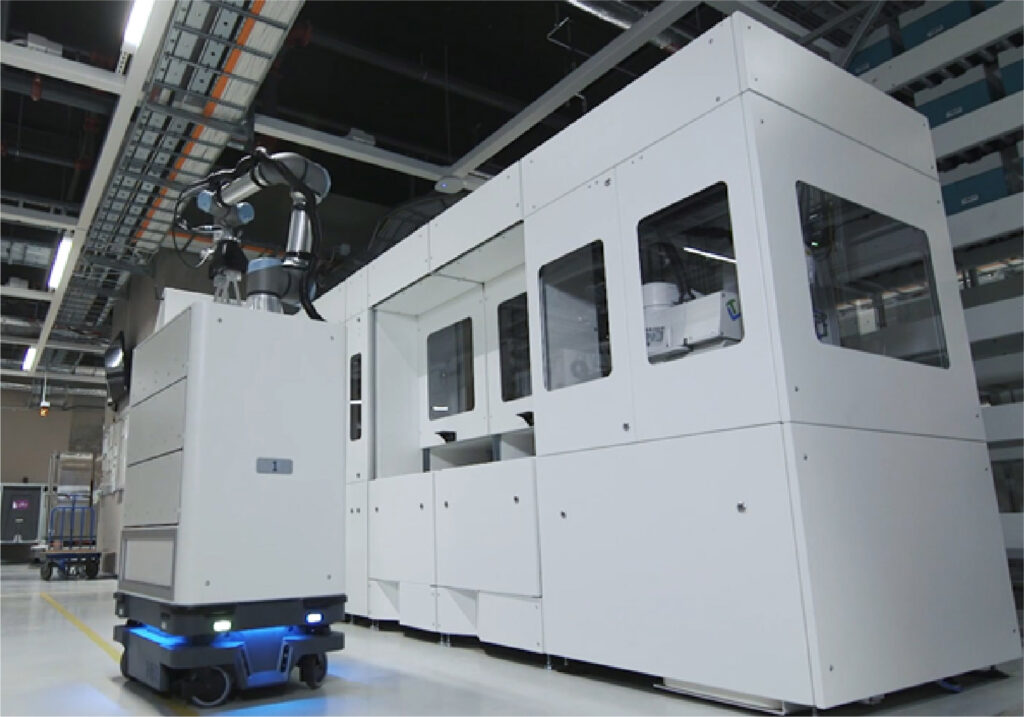

アーム付きAMRで発電所における自動点検を実現した事例

北海道電力株式会社の石狩湾新港発電所では従来、人手による巡回点検が不可欠でした。しかし、スタッフの高齢化や人手不足が進む中で、安全かつ効率的な点検手法が求められています。

そこで、自律移動ロボットと協働ロボットアームを組み合わせた自動点検システムの導入し、発電所内の点検業務を効率化しました。

課題

発電所内では広い範囲にわたって多くの装置を点検する必要があり、従来はスタッフが手作業で巡回していました。そのため作業負担が大きく、スタッフの高齢化や人手不足も重なり、効率的かつ安全な点検の維持が難しい状況でした。

また、点検対象の環境は複雑かつ多様で、精密な観察やデータ取得が求められていました。

対策

自律移動ロボットに協働ロボットアームを搭載し、発電所内を自律的に巡回させる自動点検システムを導入しました。ロボットにはカメラやサーモカメラ、紫外線センサー、集音マイクなどを装備し、各種装置の状態を自動で計測します。

多関節構造のアームを活かして狭い場所や遠隔箇所にも柔軟に接近できるようにし、VisualSLAM技術で障害物を回避しながら効率的に巡回できるようにしました。導入初期の停止トラブルも改造と調整により解消しています。

効果

点検業務の自動化により、従業員の負担が軽減され、点検時間も短縮されました。ロボットが収集した点検データは中央で管理できるため、確認や分析作業も効率化されます。

安全性と効率化が両立したことで、発電所内の作業環境が改善され、他の産業分野への協働ロボット導入のモデルケースとしても期待されます。

失敗しないロボットアーム選定

製造や組立など多様な現場で活用されるロボットアームですが、導入にあたっては適切な選定が不可欠です。自由度や可搬重量、駆動方式、速度、精度とコストのバランスを見誤ると、生産性の低下や余計なコストが発生するおそれがあります。

◇自由度と可搬重量で作業範囲を見極める

ロボットアームを選定する際に見落とされがちなのが、自由度と可搬重量のバランスです。自由度とは軸数の多さを示し、可動範囲の広さや作業の複雑さを左右します。たとえば、直交ロボットは軸数が少なく単純動作向きで、シンプルな構造のためコストを抑えやすい特徴があります。

一方、垂直多関節ロボットは軸数が多く複雑な3次元作業に対応できるため、組立や検査工程で広く用いられています。さらに、可搬重量も重要です。ロボットアームは運搬できる重量によって性能が決まり、構造によって得意分野が異なります。

多関節ロボットは構造上ペイロードが制限されるのに対し、パラレルリンクロボットは根元のモーターで駆動するため、小型ながら高速かつ高精度な動作が可能な特徴があります。したがって、用途に応じて自由度と可搬重量の最適な組み合わせを見極めることが、失敗しない選定につながります。

◇駆動方式で変わる性能と適用分野

ロボットアームの性能を大きく左右する要素の一つが駆動方式です。最も普及している電動式は制御性に優れ、スピードのある動作や高い精度が求められる工程に適しています。

また装置全体を小型化できる点も強みです。油圧駆動は圧倒的な出力を発揮でき、重量物の搬送や衝撃に耐える作業環境で重宝されています。

一方、空圧駆動は高精度な位置決めには不向きですが、空気の圧縮性を生かした柔らかい力の制御が可能で、一定の力を繰り返し加える作業に適しています。

さらに油圧ほどではないものの大きな力を扱えるため、軽量な装置で安定した駆動を実現できます。選定においては、対象物の重量や作業速度、求められる精度に加え、駆動装置のサイズも重要な判断材料となります。

◇速度選定は生産効率と安全性の両立がカギ

ロボットアームの速度は、単に速ければ良いというものではありません。生産ライン全体の流れに合致していなければ、処理量が増えても前後の工程で待機時間が発生し、かえって効率を下げる原因になります。過剰な速度設定は在庫の滞留にもつながるため、適切なバランスを見極めることが重要です。

また、ロボットは速度が高いほど安全性のリスクも増します。特に安全柵を設けない協働ロボットでは、作業者との接触を避けるために厳しい基準があり、TCP(ツール・センター・ポイント)速度は250mm/s以下に制限されています。

高速動作を求める場合には、安全柵で作業空間を区切るなど人の立ち入りを防ぐ仕組みが不可欠です。選定の際には、生産効率と安全基準の両立を前提とし、工程全体を俯瞰したうえで速度を調整することが失敗しないポイントとなります。

◇精度とコストを最適化する最新技術

ロボットアームを導入する際に避けて通れない課題が、精度とコストの両立です。産業現場では繰り返し位置決め精度と絶対位置決め精度が重要であり、動作が安定しなければ製品品質のばらつきにつながります。

一般的に関節数が増えるほど精度は下がりやすい一方、剛性の強化やサーボモーターの性能向上によって補うことも可能です。しかし、高精度な多関節ロボットは価格が高騰する傾向にあり、中小規模の生産ラインでは導入のハードルとなります。

こうした状況で注目されているのがセンサーフィードバックです。ロボットハンドに画像センサーを搭載し、取得した位置情報を基に相手座標系に合わせて動作を補正する仕組みであり、従来なら高額なロボットでしか実現できなかった精度を、低コストで確保できます。

高い精度を必要としながらも予算を抑えたい現場にとって、最適解となる技術といえます。

【あわせて読みたい】

▼ロボットアームの種類と特徴~AMRとの連携で作業効率アップ

ロボットハンドの種類と選定ポイントは?

製造や物流など幅広い分野で活用されるロボットハンドは、その種類や機能によって適した作業が大きく異なります。適切に選定できなければ、把持の失敗や生産効率の低下につながるおそれがあります。

◇把持ハンドの特徴と用途を理解する

ロボットハンドの中でも最も広く利用されているのが、人の手のように指で対象物を掴む把持ハンドです。構造は2本指から4本指までさまざまで、対象物の大きさや形状に応じて選択されます。

もっともシンプルな2本指タイプは、小型部品や軽量物の取り扱いに適しており、構造が簡単で小型・軽量化できる点が強みです。

狭い空間での作業にも対応しやすいため、電子部品や精密機器の工程で多く採用されています。一方、3本指や4本指タイプは強い把持力を持ち、工具や重量物をしっかり掴めるだけでなく、柔らかい素材を傷つけずに扱うことも可能です。

このため溶接や切削といった製造現場だけでなく、食品や医療機器の分野でも活躍しています。また、研究分野ではジャミング効果を応用したユニバーサルグリッパの開発も進められており、多品種少量生産の現場での活用が期待されています。

◇吸着ハンドの種類とメリット・注意点

吸着ハンドはエアや磁力を利用して対象物を保持する方式で、搬送効率を高められる点から幅広い現場で導入されています。真空タイプは真空パッドと真空発生器を組み合わせ、表面に穴がなく多孔質でない限り材質を問わず吸着できるのが特徴です。

ガラスや樹脂、板金など多様な素材に対応できるため、汎用性の高さが大きなメリットといえます。一方、磁力タイプは電磁石を用いて鉄やニッケルコバルトなどの金属を強力に吸着でき、電流のオンオフで制御できる利便性を持っています。

ただし非鉄金属には適用できず、ステンレスも種類によっては吸着できないため注意が必要です。選定時には、搬送対象の材質や表面状態を見極め、真空式の柔軟性を取るか、磁力式の強力な保持力を活かすかを判断することが失敗しないポイントになります。

◇ワーク特性に基づく選定基準の考え方

ロボットハンドを選ぶ際には、対象となるワークの特性を正しく把握することが欠かせません。まず重量については、単に持ち上げられるかどうかではなく、重心位置を考慮する必要があります。重心が偏っている場合は把持が不安定になりやすく、作業の精度や安全性に影響します。

形状に関しては、曲面や凹凸の有無、穴の配置などによって適したハンドが変わり、複雑な形状では多指ハンドや柔軟素材を用いたタイプが有効です。さらに同一ラインで複数のワークを扱う場合は、汎用性や交換のしやすさを重視することが効率化につながります。

材質や柔軟性も重要な判断材料であり、硬い部品であれば強力な把持力が必要ですが、食品や医療機器のように柔らかく傷がつきやすいものは、ソフトグリッパーや真空吸着式が適しています。ワーク特性を多角的に検討することで、長期的に安定した運用が可能になります。

◇環境条件と保守性を踏まえた最終判断

ロボットハンドを導入する際には、機能面だけでなく環境条件や保守性を考慮することが欠かせません。例えばエアを利用する吸着ハンドは、長期間の使用でフィルターの目詰まりやパッドの摩耗が発生し、定期的な交換が必要です。

磁力吸着タイプも経年劣化による磁力低下が避けられないため、メンテナンスを前提とした運用計画を立てることが重要です。また、生産効率を維持するためには搬送速度の適合性が必須で、ラインの流れより遅いと全体の処理能力が低下します。

さらに周辺環境も無視できません。箱や安全柵との接触による停止、ワークを掴み損ねるトラブル、隅にある製品をピッキングできないといった問題は現場で多発します。

これらを防ぐには、ロボットアームの可動範囲やサイズ、ハンド形状を実際の配置に照らし合わせて選定することが最終判断の鍵となります。

ロボットをもっと柔軟に!ツールチェンジャー活用術

生産ラインにおける多様な作業への対応力を高めるために、近年注目されているのがツールチェンジャーです。ロボットアームの先端工具を自動で交換できるこの装置を導入することで、1台のロボットで複数工程をこなし、生産性や柔軟性を飛躍的に高められます。

◇ツールチェンジャーの基本と役割

生産現場でロボットの柔軟性を高める技術として注目されているのがツールチェンジャーです。これはロボットアームの先端に取り付ける工具を自動で交換できる装置で、作業の切り替えをスムーズに行える点が大きな魅力です。

例えば組立工程ではグリッパーで部品を掴み、その後吸着パッドに切り替えてフィルムを搬送し、さらにドリルやカッターで加工を行うといった一連の流れを一台でこなせます。溶接トーチやビジョンカメラにも対応できるため、単一用途に縛られない運用が可能になります。

これにより複数台のロボットを配置する必要がなくなり、導入コストの削減とスペース効率の向上を同時に実現できます。

また、作業切り替え時の人手による工具交換が不要になるため、安全性も高まります。多品種少量生産や変種変量生産の現場では、ツールチェンジャーの導入が柔軟なライン構築の鍵となります。

◇手動式と自動式の特徴と使い分け

ロボットの生産効率を左右する要素の一つがツールチェンジャーの種類です。手動式は作業員が工具を直接交換する方式で、構造がシンプルなため導入コストを抑えられるのが大きな利点です。その反面、交換のたびにロボットを停止させる必要があり、大量生産の現場には適しません。

小規模ラインや試作工程のように稼働時間に余裕がある環境で有効に活用できます。一方、自動式はロボット自身が工具を着脱する仕組みを備えており、電気や空気、信号線まで一括で接続できるのが特徴です。

これにより作業の切り替え時間を最小限に抑え、24時間稼働する無人化ラインでも安定した運用を可能にします。

多品種少量生産や短期間で仕様変更が発生する工程では特に効果を発揮し、柔軟なライン構築を支えます。選定においては、求める生産性や導入規模に合わせて最適な方式を選ぶことが成功の鍵となります。

◇生産性を高める活用メリット

ツールチェンジャーの導入は、ロボットの運用効率を飛躍的に向上させます。最大の特徴は一台で複数の作業をこなせる多機能化であり、専用ロボットを工程ごとに設置する必要がなくなるため、設備投資を大幅に抑えることができます。

また作業切り替えを自動化できるため段取り替えの時間が短縮され、生産ライン全体の稼働率が高まります。さらに省スペース化の効果も大きく、限られた工場スペースを有効活用できる点は多品種少量生産を行う現場にとって大きな利点です。

加えて、急な仕様変更や多様な製品への対応力も向上し、市場ニーズの変化に迅速に応じられる柔軟性を備えられます。メンテナンス性にも優れており、工具の着脱や交換が容易なため復旧がしやすい点もメリットです。

生産性向上と柔軟性の両面を実現できる点で、ツールチェンジャーは現代の製造業に不可欠な存在といえます。

◇導入時に押さえるべき選定ポイント

ツールチェンジャーを導入する際は、便利さだけでなく実運用に直結するポイントを押さえて選定することが欠かせません。まず確認すべきは互換性で、メーカーやモデルによって対応可能なツールが異なるため、既存設備との組み合わせを事前に検証する必要があります。

次に接続方式ですが、エアや電気、信号線などのインターフェースを正しく設計しなければ、ツールが十分に機能を発揮できません。

さらに、長期的な稼働を考えるなら保守性の確認も不可欠です。繰り返しの着脱動作で摩耗が進むため、定期的な潤滑やパッキン交換といったメンテナンス計画を整えておくことが重要です。加えて初期コストは本体価格だけでなく、制御プログラムや治具の設計を含めて試算する必要があります。

しかし、多工程を一台でこなせるメリットは大きく、人件費削減や生産性向上による効果を考慮すれば、初期投資にかかるコストも短期間で回収できる可能性があります。

AMRの導入を検討するならおすすめ国内業者3選

AMR(自律走行ロボット)は、物流や製造の現場で省人化や効率化を実現する次世代ソリューションとして注目されています。しかし、導入を成功させるためには信頼できるパートナー選びが欠かせません。

国内にも、実績や技術力に基づいた高品質なAMRソリューションを提供する企業があります。こちらでは、大喜産業株式会社、アルテック株式会社、ラピュタロボティクス株式会社の3社を紹介します。

◇大喜産業株式会社

AMRの導入を検討する際、信頼できるパートナー選びは成功の鍵となります。その点で大喜産業株式会社は、長年にわたり日本のモノづくりを支えてきた実績豊富な専門商社として注目されています。同社は「あなたと仕事がしたい」という理念を掲げ、顧客に寄り添った提案を強みとしています。

事業領域はロボティクス、伝動機器、産業機器、マテハン・設備機器の4つを軸に展開しており、単なる部品供給にとどまらず、課題解決を重視したトータルソリューションを提供しています。

特にロボティクス事業では、人との共存を意識したロボットソリューションを推進し、AMRの導入においても柔軟な提案が可能です。

| 会社名 | 大喜産業株式会社 |

| 営業本部 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6541-1987 |

| 営業本部東京オフィス | <住所> 〒100-0004 東京都千代田区大手町1-5-1 大手町ファーストスクエア4F <電話番号> 03-5219-1463 |

| 大阪支店 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6532-0751 |

| 東京支店 | <住所> 〒333-0815 埼玉県川口市北原台3-2-21 <電話番号> 048-297-1388 |

| 東京支店つくばオフィス | <住所> 〒305-0031 茨城県つくば市吾妻1-5-7 ダイワロイネットホテルつくば2F <電話番号> 029-817-4844 |

| 名古屋支店 | <住所> 〒452-0805 愛知県名古屋市西区市場木町416 <電話番号> 052-505-8201 |

| 東大阪支店 | <住所> 〒581-0861 大阪府八尾市東町4-1 <電話番号> 072-997-0123 |

| 京滋支店 | <住所> 〒520-3047 滋賀県栗東市手原3-2-3 <電話番号> 077-553-6155 |

| 四国支店 | <住所> 〒761-0301 香川県高松市林町2554-1 <電話番号> 087-868-4511 |

| 九州支店 | <住所> 〒812-0895 福岡県福岡市博多区竹下2-4-7 <電話番号> 092-441-0198 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.daiki-sangyo.co.jp/ |

さらに全国各地に拠点を持ち、大阪や東京には専門部門を設けることで、スピーディーかつ専門性の高いサポート体制を整えています。AMR導入後のアフターケアも含め、顧客の生産現場に最適な体制を構築できる点は大きな魅力です。

多様化するニーズに応える大喜産業株式会社は、初めてAMRを検討する企業にとっても安心して相談できる存在といえるでしょう。

大喜産業株式会社の口コミ評判記事はこちら!

▼MiR社の魅力的なMiR製品とその販売代理店・大喜産業とは

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇アルテック株式会社

アルテック株式会社は、自律走行ロボット(AMR)の開発や導入を検討する企業にとって心強いパートナーです。同社は世界的に評価されるBlueBotics社のナビゲーションシステム「ANT®」の日本唯一の販売代理店であり、国内の大手メーカーやユーザー企業からも厚い信頼を得ています。

ANT®は磁気テープや反射板といったガイドインフラを必要とせず、障害物を自律回避しながら±1cm、±1°という高精度で位置を把握できる点が大きな特長です。既存のAGVをAMR化したい企業には、ANT®を組み込むことで短期間で自律走行化を実現できます。

また、ゼロからAMRを開発したい場合には、開発用プラットフォーム「MagicPorter X」を用いたカスタム開発が可能で、コンベアやリフター搭載など用途に応じた仕様設計にも対応しています。

| 会社名 | アルテック株式会社 |

| 所在地 | 〒104-0042 東京都中央区入船2-1-1 住友入船ビル2F |

| 電話番号 | 03-5542-6760 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://smart-logistics.altech.jp/amr/otto/ |

さらに現地でのセットアップや試運転、操作トレーニング、保守運用まで一貫したサポートを提供しているため、導入後の安定運用も安心です。アルテック株式会社は、開発から実装、運用に至るまで国内産業界のニーズに応える高精度AMRソリューションを提供できる数少ない存在といえます。

アルテック株式会社の口コミ評判記事はこちら!

▼OTTO MortorsのAMRの特徴と可能性!日本での普及が期待される理由

◇ラピュタロボティクス株式会社

ラピュタロボティクス株式会社は、「Empowering Lives With Connected Machines」を掲げ、AMRの開発を通じて物流や製造現場の課題解決に取り組む先進企業です。

同社が目指すのは、多様なマシンを相互に連携させ、「きつい・汚い・危険」とされる3K業務を自動化することで、人々がより知的で創造的な仕事に挑戦できる社会の実現です。

同社は「Empowering Lives With Connected Machines」を掲げ、人と協働するAMR(ラピュタPA-AMR)を通じて物流現場の効率化を推進しています。公式サイトでは、ピッキング業務を中心に生産性向上や柔軟な運用を支える仕組みが紹介されています。

| 会社名 | ラピュタロボティクス株式会社 |

| 所在地 | 〒135-0023 東京都江東区平野4-10-5 |

| 電話番号 | 03-3639-4911 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.rapyuta-robotics.com/ja/solutions-pa-amr/ |

AMR導入においても、単に機械を導入するだけではなく、人と機械の協働を前提とした柔軟なシステム設計を提案できるのが特徴です。

倉庫内搬送や物流拠点の効率化を検討する企業にとって、ラピュタロボティクスは現場のニーズを汲み取りながら、未来志向の自動化を実現してくれる信頼できるパートナーといえるでしょう。

ラピュタロボティクス株式会社の口コミ評判記事はこちら!

▼ラピュタロボティクスのAMRで生産性アップ!導入事例を紹介

まとめ

多関節ロボットは、その多くの関節によって高い柔軟性と精度を提供し、さまざまな産業で幅広く活用されています。

垂直多関節ロボットは、その形状が人の腕に似ており、溶接や搬送などの作業に利用され、アームの自由度が高いため、人間にとって危険や負担が大きい作業を代行します。一方、水平多関節ロボット(SCARA)は、アームの上下方向の剛性が高く、押し込み動作などの精密な組み立て作業に適しています。

さらに、ロボットアーム搭載AMRは、AMR(自律移動ロボット)にロボットアームを組み込んだものであり、移動性が高く、自律的に様々な作業を行うことができます。これにより、新しい作業や環境に容易に適応でき、生産ラインの再構築や配置変更が容易になります。

ただし、安全性や作業精度の確保が課題となります。

リバプール大学では、自由に移動できるロボットアーム付きAMRを開発し、研究室や実験場で多くの実験を行いました。このロボットは充電時間を実験時間に充てることで、従来の1000倍速いスピードで結果を得られました。

同様に、工場内では材料供給工程を自動化し、材料不足を検知して補充する機能を持ったAMRが活躍しています。

この記事を読んでいる人におすすめ

▼AMRの利用には安全規格への準拠が不可欠!導入によるメリットや注意点について解説

▼AMR導入で現場を変える!投資回収期間の計算と成功のポイント

▼ロボットの安定稼働を実現するメンテナンスの種類と手法とは?