MiR社の魅力的なAMRとその販売代理店・大喜産業とは | 搬送ロボットガイド

企業情報

MiR社の魅力的なAMRとその販売代理店・大喜産業とは

公開:2023.09.27 更新:2025.08.28

自律型モバイルロボットのリーダー企業であるMiR社(Mobile Industrial Robots)は、2021年に売上で前年比42%の増加を達成しました。プレジデントのセーレン・E・ニールセンは、部品の供給不足の中でもMiRのAMRが高い信頼性と使い勝手で好評を博したことを強調しています。

本記事では評価の高まるMiR社の会社の概要や製品について解説します。また、国内でMiR社の製品を購入が出来る正規代理店である大喜産業についても詳しく解説します。

目次

AMRのリーディングカンパニーMiR社

MiR社は自律走行搬送ロボット(AMR)のリーディングカンパニーです。オーストラリア、日本、韓国での売上が特に注目されており、これをサポートするためにアジア太平洋地域でのチームの拡大や新しい営業担当者の採用が進められる注目のメーカーです。

| 会社名 | Mobile Industrial Robots |

| 代理店 | 大喜産業株式会社 |

| 代理店本社所在地 | 〒550-0012 大阪府大阪市西区立売堀1-5-9 |

| 電話番号 | 06-6532-0751 |

| 営業時間 | 9:00~17:30 |

| 公式ホームページ | https://mobile-industrial-robots.com/ja |

ここではMiR社や同社の販売するAMR製品の特徴について解説します。

MiR製品を開発するMiR社(Mobile Industrial Robots)

MiR社(Mobile Industrial Robots)は、デンマークを拠点とする自律移動ロボットのトップメーカーです。2013年に創業し、2018年までに全世界で2,000台以上を納入しており、特に先進的な自動化市場である米国で高いシェアを持つなど、グローバルに展開する企業として成長しています。

またMiR社は、最高品質の製品を提供することに注力し、安全で健康的な職場の促進と維持にも力を入れています。さらに、教育との連携を深めることで、社会全体への貢献を目指しています。

MiR社の製品の特長

MiR社のAMRは、人々の間を安全に動き回ることができるロボットです。搭載された多数のセンサーやカメラにより環境をしっかりと認識しながら、障害物を避けたり、必要な時にはすぐに停止することができます。

また、ユーザビリティの面でも優れており、一般的なパソコンやタブレット、スマートフォンから手軽に操作できます。さらに、ダッシュボードはカスタマイズ可能で、ユーザーのニーズに合わせて設定画面を最適化できます。柔軟性もMiR社ロボットの大きな強みです。

その他、オープンインターフェイスを採用しているため、さまざまなアプリケーションとの統合や対応が容易です。「MiRGo」というプラットフォームを通じて、多様なアプリケーションやアクセサリを提供し、ユーザーの物流や業務を更に効率化するサポートをしています。

【あわせて読みたい】

工場や倉庫の自動化に!MiR250の魅力を徹底解説

自律移動ロボット(AMR)の分野で注目を集めているMiR250。コンパクトな設計ながら高性能を誇るこのロボットは、物流や工場の効率化を目指す企業にとって強力なパートナーとなります。

サイズと積載力が魅力!MiR250の基本スペック

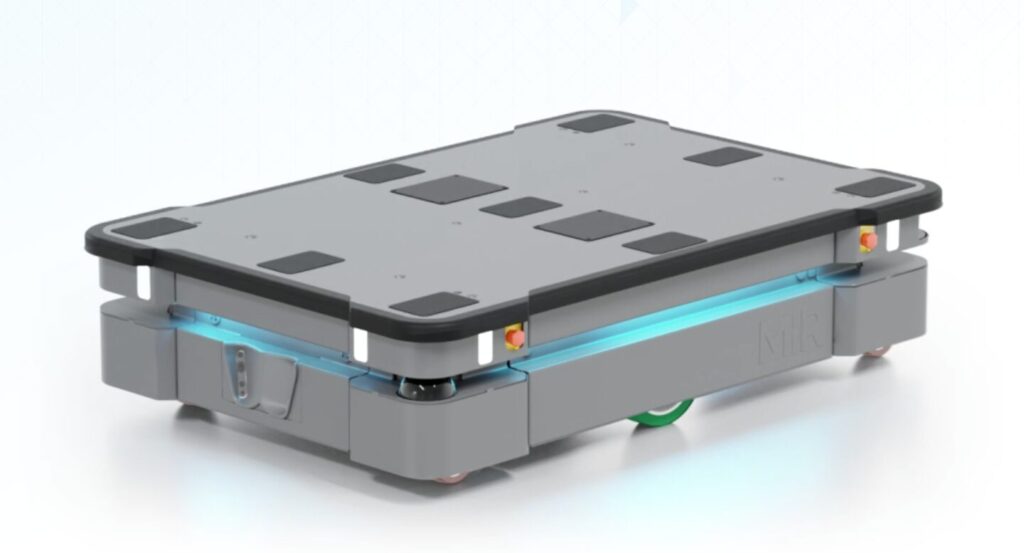

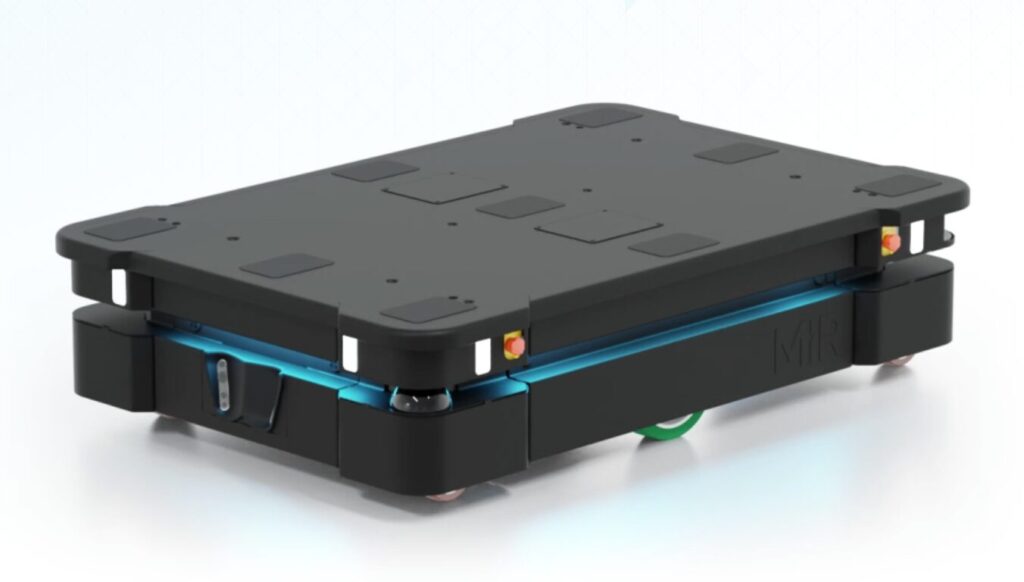

MiR250は、狭い場所にも対応可能なコンパクト設計が特長です。その上、しっかりとした積載能力を持っています。以下に主なスペックをまとめます。

- 本体サイズ:580 × 800 × 300 mm(高さ30 cmでエレベーターや狭い通路も問題なし)

- 最大積載量:250 kg(特定モジュールで300 kgにも対応)

- 最高速度:最大2.0 m/s(歩行スピードより速い)

- 重量:約97 kg

これらの特長から、MiR250はスペースの制約がある環境にも柔軟に対応できます。

長時間稼働可能!バッテリー性能が抜群

物流や製造現場では、ロボットが長時間動き続けることが求められます。MiR250は、その期待にしっかり応えます。

- 完全充電で積載時13時間、無積載時17時間の連続稼働が可能

- スタンバイ状態では最大22時間待機

- 急速充電オプションを活用すれば、1時間程度で充電が完了

バッテリー交換も容易で、業務の中断時間を最小限に抑えることができます。

障害物を自動回避!安全性能が優秀

MiR250は安全性にも優れています。先進的なセンサー技術により、周囲の状況をリアルタイムで把握します。

- 前後にSICK製レーザースキャナを装備

- Intel RealSense D435 3Dカメラで立体的な視認性を確保

- 8個の近接センサーでさらに精度を向上

これにより、動きの多い現場でも安心して運用できます。また、国際的な安全規格をクリアしており、電子機器製造現場にも対応するESDモデルも選択可能です。

用途に応じてカスタマイズ!豊富なモジュール

MiR250は、多彩なモジュールを取り付けることで、用途に合わせた柔軟な対応が可能です。以下はその一例です。

- MiR Hook 250:台車を検出して自動牽引

- MiR Shelf Carrier 250:棚やパレットの積載・搬送

- MiR Go:リフトやコンベアとの連携を強化

これらのモジュールにより、物流拠点や工場ラインなど、さまざまな現場に適応します。

導入するだけで業務が効率化

MiR250を導入することで得られるメリットは多岐にわたります。以下にそのポイントを挙げます。

- レイアウト変更不要:現場の環境をそのまま活用可能

- 人件費の削減:単純運搬作業を自動化

- 稼働時間の最大化:24時間運用可能でダウンタイムを大幅削減

こうした点から、初期投資を回収しやすく、長期的なコストパフォーマンスが高い製品です。

導入後も安心!サポート体制が充実

メンテナンスが簡単で、サポート体制も整っているため、導入後も安心して利用できます。

- 本体各部にメンテナンス用ハッチを配置

- 交換部品が簡単に取り外し可能

- MiR社が提供する24時間365日サポート

さらに、ファームウェアの定期的なアップデートで最新機能を利用できます。

MiR250は、コンパクト設計、高い積載能力、長時間稼働、安全性、拡張性を兼ね備えたAMRです。物流や製造現場での業務効率化を目指す企業にとって、導入を検討する価値のある一台と言えるでしょう。現場の自動化を推進するパートナーとして、MiR250をぜひ活用してみてください。

重量級でも俊足!MiR600で運搬業務を次のレベルに

MiR600は、自律移動ロボット(AMR)市場において最大600 kgの重荷物を扱える、大型かつ高性能なロボットです。高速度と安全性、さらにIP52の防塵防滴性能を備え、従来の搬送方法を大きく変えるポテンシャルを持っています。

重量級なのに俊足!基本性能を知る

MiR600は、600 kgもの重さを2.0 m/s(時速7.2 km)で駆け抜ける性能を備えています。長時間の稼働や狭所でのすれ違いにも対応できる優れたスペックです。

- 最大積載量:600 kg

- 最大速度:2.0 m/s(7.2 km/h)

- ロード面積:1 304 × 864 mm

- 本体寸法:長さ1 350 × 幅 910 × 高さ 322 mm、重量約240 kg

- 最小通路:2.7 m(小型保護領域設定時)〜3.5 m(標準)

大型ながら俊敏性を失っておらず、柔軟な配置が可能です。

長時間&スピーディーな稼働を実現

現場の効率性を支える稼働時間と充電性能にも注目。

- 最大積載時の稼働時間:約8.5時間、無積載時は最大11時間

- スタンバイ状態でも最大16時間待機可能

- 急速充電:10分の充電で最大2時間の稼働が可能(1:12の比率)

- バッテリー寿命:3,000サイクル以上確保

これにより、24時間体制の導入も現実的です。

頑丈で安心!IP52+安全規格対応

MiR600は、工場など過酷な環境に耐える設計と高い安全性を両立しています。

- IP52対応で粉塵や飛沫に強く、より厳しい作業環境でも運用可能

- ISO3691‑4など最新の安全規格準拠、13の安全機能搭載で衝突時には自動停止

- 前後に微細スキャン可能なSICK製レーザーセンサー、2基の3Dカメラ、8つの近接センサーで360°安全監視

人や機器との共存が求められる現場でも安心です。

多彩なモジュールでギアチェンジ自在

MiR600に合わせて使えるトップモジュールが豊富。パレット搬送やライン連携も視野に入ります。

- Pallet Lift 600:パレット(米EPAサイズ等)を自動で持ち上げて搬送可能。最大500 kgまで対応

- Pallet Rack や Conveyor Dock と組み合わせれば、搬送と積載・積卸を自動化

- ROEQ製ローラーやリフトモジュールとも互換あり、ライン連携のオプション拡張が容易

モジュール構成によって用途を柔軟に変えられます。

MiRソフトとの連携でフリート導入も簡単

MiR Fleetによる集中管理によって、複数台の群制御や運用最適化が可能です。地図作成やルート再計算も自動化され、シームレスな導入を後押ししてくれます。

MiR600を使うメリットとは?

- 重量物の高速搬送が可能になり、フォークリフトに頼らないレイアウトが実現

- IP52評価により、通常のAMRでは難しかった環境への導入が可能

- 使用者の安全性を重視した設計で、人との共存エリアでも安心して継続運用できる

- 運用時間の長さと急速充電で生産効率の最大化を図れる

導入後すぐに業務改善効果を実感できるポテンシャルがあります。

MiR600は、重いパレットを高速に、かつ安全に運ぶための強力なAMRです。防塵防滴性や安全規格対応、多彩なモジュール対応など、その汎用性と拡張性は工場・物流現場の自動化に大きな価値をもたらします。重量級の搬送を効率化したいと考えている現場では、MiR600は有力な選択肢となるでしょう。

【あわせて読みたい】

▼AMRロボットの積載重量を確認!製品選びのポイントや導入の流れ

圧倒的な力!重さ1.35トンを運ぶMiR1350

自律移動ロボット(AMR)の中でも群を抜く存在感を放つ MiR1350。最大1,350 kgという驚異の積載力とIP52規格の耐環境性を兼ね備え、フォークリフトレスで荷役を行う未来を現実にします。

最大1,350 kg!ヘビー級積載が当たり前に

MiR1350は、文字通り“重量級ロボット”です。PALLETをそのまま運べる高い積載性能が、物流・製造現場のレイアウト自由度を劇的に引き上げます。

- 最大積載量:1,350 kg

- 荷台サイズ:1,304 × 864 mm(EU/USパレット対応)

- 本体重量:約244–247 kg

この力で、パレットや重機材などの運搬をほぼ人手不要にできます。

速く、長く走る!稼働性能も一級品

重量級でも俊足をキープ。高速稼働と長時間運用を両立し、現場の生産性を大幅に向上させます。

- 最大速度:1.2 m/s(4.3 km/h)

- 最大稼働時間(無積載):9時間50分、最大積載時:約6時間45分

- スタンバイ時間:12時間30分

- 充電効率:10分充電で最大2時間の稼働(充電比率=1:12)

- バッテリー寿命:3,000サイクル以上

これらにより、24時間体制での運用も見えてくる高性能です。

IP52対応と13の安全機能で現場を守る

防塵・防滴性能に加え、TüV認定の安全機構を多数搭載。人や環境への影響を最小限に留めつつ、高負荷運搬を可能にしています。

- 防塵防滴規格:IP52

- 安全規格:ISO3691‑4準拠+TüV認定13機能

- センサー群:前後SICKレーザー、安全3Dカメラ×2、近接センサー×8

衝突回避や急停止機能が標準装備され、安全な現場共存を実現します。

幅広い運搬シーンに対応する拡張性

MiR1350にはモジュールを装着可能。トップモジュールやローラー搬送用カートとの連携で、様々な業務に対応できます。

- Pallet Lift用モジュールでパレットを自動持ち上げ(最大1,250 kg)

- ROEQ社製カート(TMS-C1500)で最大1,500 kgまで搬送拡張可能

- ROEQ TR1000ローラーで高さ調整も可能(MiR1350の場合最大1,000 kg対応)

これらにより、パレットや大型コンテナ搬送など多彩なワークフローに柔軟に応えられます。

なぜMiR1350を導入すべきか

重機のような力とAMRとしての柔軟性を兼ね備えたMiR1350。フォークリフトに頼らないレイアウト設計や24時間稼働体制が可能になり、次のようなメリットが得られます。

- 高所&重量物搬送も自律化で安全に

- IP52でほこりや飛沫があるラインにも対応

- 自動充電や安全機能で運用負荷軽減

- モジュール拡張で様々な現場ニーズに対応

フォークリフトの代替、ライン間搬送の自動化、高負荷物流の効率改善などにおいて、即効性のある投資効果が期待できます。

MiR1350は、「重くても安全・速く・自由に運ばせたい」そんな現場の声に応える最上位モデル。高度な安全性と環境適応力を維持しながら、ポテンシャルの高い運搬能力を自律運転で発揮します。重荷物の効率化を目指す現場では、有力な選択肢となるでしょう。

MiR1200 Pallet Jackが変える現場効率

自律移動ロボット(AMR)の新たな進化形がここにあります。MiR1200 Pallet Jackは、最大1,200kgのパレット搬送をAIで自動化し、フォークリフトに頼らない内製ロジスティクスを可能にします。この記事では、その魅力を詳しくご紹介します。

AIで高精度にパレットを読み取る

従来型の2D LiDARでは難しかった、ストレッチラップされたパレットや段積みの認識も、NVIDIA Jetson AGX OrinによるAIと3D視覚で瞬時に解析可能。ピック&プレイス動作が大幅に高速化されています。

高速かつ連続稼働に対応する実用性

倉庫・工場の搬送作業を止めない、強力な稼働性能を備えています:

- 最大速度:1.5 m/s(時速5.4 km)

- 最大積載量:1,200 kg(EUパレット対応)

- 連続稼働時間:最大10時間(フル積載時)

- 充電効率:10分充電で最大2時間稼働、充電比1:14

頑丈設計+安全基準クリアで現場も安心

IP52の防塵防滴性能に加え、最新の安全基準に完全準拠。人や機材と安全に共存できる設計です:

- IP52で粉塵・飛沫に強い

- ISO 3691‑4準拠、安全機能360°カバー

- 前後3基のSICKレーザー、5基の3Dカメラ、1基LIDAR、超音波センサー装備で全方位検知

現場操作もスムーズ!人に配慮した設計

扱いやすさに配慮された機能も充実:

- マニュアル操作用ティラー(ハンドル)を搭載しフォークリフト経験者にも扱いやすい

- AIによる着陸ゾーン・負荷ジャム検知機能付き

- 全高に及ぶ障害物検知能力で、地面だけでなく上空のフォークなども自動回避

他のMiRモデルともシームレスに連携

MiR Fleetソフトウェアを通じて、他のAMR(MiR250/600/1350など)と統合管理が可能。群制御やルート最適化によって、大規模自動化にも対応します。

MiR1200 Pallet Jackは、重量物搬送におけるAMRの最前線を行く製品です。AI搭載による高精度搬送、頑丈な設計、安全性能、そして他モデルとの連携力が融合し、フォークリフト不要で効率的な現場自動化を実現します。大量搬送や24時間運用を目指す倉庫や工場にとって、非常に有力な選択肢となるでしょう。

樫山工業におけるAMR導入事例

樫山工業株式会社は、ドライ真空ポンプの製造で国内有数の規模を誇り、2023年5月に第二工場を拡張しました。同社では年間約45,000台の製造を行っており、「速く、少なく、簡単に」を行動指針に掲げ、製品・部品の輸送を担う単純作業を自動化することで、社員が付加価値の高い業務に集中できる環境づくりを進めています。

拡張後、工場内の製品輸送距離は最大で1日4kmに達し、同社はこれまで使用していたAGVでは設置や制御が困難と判断。人が多く動線が常に変化する環境に適したAMR(自律移動ロボット)の導入を決定しました。

障害物回避能力と環境との協調性に優れるMiR製AMRは、まさに同社のニーズに適合していました。

導入されたのはMiR Hook 250。既存のカートとの互換性が高いため、工場レイアウトを大きく変更することなくスムーズに運用に移行できました。初期導入では、製造部門から出荷部門までの完成品を往復約150m運ぶルートで稼働中です。

また、将来的には部品倉庫から製造部門への搬送(1階から2階、エレベーター使用)や、半製品の往復300mルートへの展開も検討されています。

導入による具体的な成果見込み

- 人材の再配置

単純搬送作業から解放された人員を、工程のボトルネック解消に関わる高度な業務へ再配分し、生産効率の底上げを目指します。 - 作業時間の大幅削減

主搬送ルートをAMR化することで、作業の短縮・ルートの省力化が期待されます。定量化はされていませんが、「大幅な時間節約」に手応えを感じているといいます。 - 安全性の向上

AMRの自律ナビゲーションにより、手動では避けがたい事故リスクを低減。人の交通が活発な工場内でも、安全に搬送ができる環境が整備されます。 - 稼働時間の最適化

MiRは営業時間外でも稼働可能なため、タクトタイムの短縮や待機時間の削減が実現できます。

現在は導入第1フェーズですが、同社では今後もMiRの汎用性を活かし、他のルートや工程へ展開する計画を進めています。自律搬送システムを基点に、さらに現場のイノベーションが加速される見込みです。

樫山工業におけるMiR導入は、単なる設備投資ではなく、現場業務の質の向上と業務最適化を目指す戦略的な一歩です。今後の拡張フェーズにも注目です。

ピッキングから梱包まで自動化!モバイルロボット導入事例

英国の大手物流企業Wincanton社は、急成長するeコマース市場に対応するため、ナニートンに新たな専用物流施設を設立しました。この施設では、注文処理を迅速かつ正確に行うため、自律移動型ロボット(AMR)を活用した最新の自動化システムを導入しています。

Wincanton社は、物流ソリューションプロバイダーであるソリオン社と連携し、ピッキングから梱包までの一連工程を自動化した受注処理システムを構築しました。

紙ベース作業からの脱却と業務効率化の課題

従来、Wincanton社では作業員が紙のピッキングリストを片手に倉庫内を移動し、商品を探してカートに積み運ぶ手法を採用していました。この方式では、作業ミスや移動時間の長さが業務の非効率要因となっており、改善が急務とされていました。特に以下の課題が浮き彫りとなっていました。

・紙ベースのピッキングシステムを廃止し、作業速度と正確性を向上させること

・倉庫内の移動時間を短縮し、作業員の負担を軽減すること

・ピッキングから梱包ステーションへの搬送作業を自動化すること

MiR100とFleetwareによる統合自動化ソリューション

ソリオン社はWincanton社のニーズに応じ、6台の自律移動型ロボット「MiR100」を中核としたソリューションを提案・導入しました。各ロボットには専用設計のアタッチメントが装備され、荷物を安全に搬送する構造となっています。

これらのロボットは、ソリオン社開発のフリート管理ソフトウェア「Fleetware」により制御されており、Wincanton社の注文管理システムと連携しています。各注文に対して最適なロボットが自動的に割り当てられ、作業フロー全体がスムーズに連動する仕組みです。

作業工程の流れは以下の通りです。

・オペレーターがオーダーアロケーションデスクでトートボックスと納品書をスキャンし、注文番号を割り当てる

・トートがロボットに投入されると、ロボットはピッキングエリアに自律移動し、オペレーターと合流

・オペレーターは、手首に装着したウェアラブルスキャナ「ProGlove」から指示を受けながら、ハンズフリーで商品をピッキング

・作業完了後、ロボットはトートを梱包ステーションまで搬送し、オペレーターが梱包作業を実施

・ProGloveのバーコードスキャナは、リアルタイムで「どの棚からどの商品を、どのトートに入れるか」を表示し、作業者の探す時間を短縮。作業に集中したまま効率的に進行できます。

導入効果:移動時間の削減と精度の向上

自律移動型ロボットとFleetwareの導入により、作業員が倉庫内を歩き回る時間が大幅に削減され、本来の業務であるピッキングに集中できるようになりました。これにより、肉体的負担の軽減とともに、作業精度と処理速度の両方が向上しました。

また、Fleetwareは各ロボットの稼働状況や処理数をリアルタイムで可視化する機能を備えており、業務のボトルネックや最適化ポイントの把握にも役立っています。

拡張性と将来的な展開

この自動化システムのもうひとつの利点は、需要の変化に応じて容易に拡張できる柔軟性にあります。ロボットやラインの追加がシステム内で容易に行えるため、Wincanton社では今後さらに台数を増やす計画も進行中です。

加えて、今回の導入成果を他施設へも展開することが視野に入れられており、Wincanton社の物流体制全体の革新につながる取り組みとして注目されています。

反復作業をロボットに任せて本業に集中

FM Logisticは、世界3大陸に拠点を構える国際物流企業であり、倉庫管理、輸送、共同梱包といった幅広い物流サービスを提供しています。同社は近年、ポーランド・ムシチョヌフの物流プラットフォームにおいて、自律型モバイルロボット「MiR200」を導入し、屋内ロジスティクスの最適化に成功しました。

この導入は、単なる技術革新ではなく、従業員の業務環境を改善し、反復的で付加価値の低い作業から解放するという、組織の価値観にも根ざしたものでした。

課題:200トンの使用済み梱包材の処理

FM Logisticの共同梱包部門では、年間200トンにも及ぶ使用済み段ボール梱包材が発生しており、これを人手で回収・搬送する作業は、非効率かつ身体的な負担の大きい業務でした。

従業員が梱包材を持って長い距離を歩き回る時間は、明らかに非生産的であり、経験や技術が求められるコア作業に集中できない要因となっていました。

ソリューション:MiR200による完全自律搬送

2019年、FM LogisticはMiR200を導入し、この問題の解決に乗り出しました。MiR200は、梱包ラインとチップラー(廃材処理機)の間を完全に自律的に往復し、使用済みの梱包材を搬送する役割を担っています。

このロボットは、1回の搬送で300メートル、1日に合計18.5kmの距離を移動しながら、週5~6日、3交代制で24時間稼働を続けています。任務1回あたりの作業時間は約10.5分。導入当初から、従業員はこのロボットに「Mirek」と親しみを込めて呼び、チームの一員として歓迎しています。

導入のしやすさと柔軟性の高さ

FM Logisticの担当者は、MiR200の大きな魅力の一つとして「導入のしやすさ」を挙げています。複雑なプログラミングを必要とせず、直感的なアプリケーションで構成されており、実際にソフトウェアの基本は現場の従業員自身が習得し、運用設定も行いました。

さらに、既存の施設構造に一切干渉することなく導入できる点も大きな利点です。床の改修や壁面センサーの取り付けといった大がかりな工事を必要とせず、狭いスペースでも効率的に稼働できます。

また、インテグレーター企業のABZ Automatykaの支援により、ロボットはチップラーとも連携して稼働しており、完全自動での廃材搬送が実現しています。

小さな一歩が、物流の大きな進化に

わずか1台のロボット導入でも、作業の質と従業員の働き方に大きな変化をもたらしました。反復作業が削減されたことで、従業員はより高い専門性を必要とする作業へと集中できるようになり、作業精度や士気の向上にもつながっています。

この成功を受けて、FM Logisticでは他拠点への技術展開も進めており、ヨーロッパ各地でロボット活用が拡大しています。今後も同社は、持続可能な物流と従業員重視の方針を両立しながら、革新的な自動化の取り組みを続けていくとしています。

24時間稼働で資材輸送を自動化!半導体工場の導入事例

中国にある米国系の半導体メーカーでは、近年の急激な事業成長に伴い、労働力の確保が深刻な課題となっていました。電子機器業界全体が成長を続ける中、同社も例外ではなく、注文の急増と納期短縮へのプレッシャーに直面。

一方で、単純作業を担う人材の確保は難しく、人手不足が生産効率の低下や事故リスクを引き起こす要因となっていました。

このような背景のもと、同社は物流の自動化による業務改革を推進。特に「資材の社内輸送」に着目し、2021年に6台のMiR製自律移動ロボット(AMR)を導入しました。

AMR導入による輸送の自動化

導入された6台のMiR AMRは、梱包エリアと資材エリアにそれぞれ配備され、24時間体制で稼働しています。具体的には、梱包ステーションにはMiR100が2台、MiR200が1台、資材ステーションにはMiR100が3台配置されています。

このAMRは、以下のような一連の作業を人手を介さずに自律的に行っています

•材料の梱包・積み込み

•車両到着を待機(VL-make)

•自動ナビゲーションによる目的地への輸送

•エレベーターの自動呼び出し・ドア開閉によるフロア間移動

•指定場所への納品と空台車の回収

このように、AMRは製品の完成後から倉庫への納品までの一連の流れを担い、従来人手で行っていた重労働を代替することで、労働災害のリスクや人為的な遅延を大幅に減少させました。

なぜAGVではなくAMRなのか

従来、工場の無人搬送といえばAGV(無人搬送車)が一般的でしたが、同社はAMRの柔軟性を評価。AGVはレールが必要で、異なる階層への対応が難しいため、フロアを跨いだ柔軟な運搬を求める同社のニーズには合いませんでした。

MiRのAMRであれば、プログラムによってルートの変更やアップデートが容易。物理的な工事も不要で、既存の施設構造を活かしながら導入可能な点が決め手となりました。

実運用での効果と付加価値

MiR AMRの導入によって、同社は以下のような具体的な成果を得ています

1.人手不足の解消:6台のAMRが、これまで12名のスタッフが交代で行っていた輸送業務を担い、労働力の確保という課題を一気に解消。

2.安全性の向上:衝突事故の減少と労働災害ゼロを実現。人力による重作業の排除は、職場の安全文化を高める結果にもつながりました。

3.物流の効率化:エレベーター操作やドア開閉もAMRが自動で対応。ルートの最適化や障害物回避を自律的に行うことで、輸送時間の短縮と業務の平準化を実現。

4.将来展開への基盤整備:導入成功を受け、同社は社内ロジスティクス全体のAMR化と、フリート管理ソフトの導入による規模拡大も視野に入れています。

進化を続ける工場の自動化

オペレーションマネージャーのDaniel Min氏は「MiR AMRは毎日スムーズかつ安全に稼働しており、技術選定において最も重要な『安全性』を高い水準で満たしている」と強調。

今後はさらなる展開として、より複雑な搬送ルートへの対応や、工場全体の柔軟な再設計を支える技術としてAMRを活用していく計画です。

【あわせて読みたい】

▼ロボットがもっと安全に!AMRの安全管理と活用事例をチェック

狭い工場でも自在に活躍!工場のAMR導入事例

ハンガリーのエステルゴムにあるTE Connectivityの工場は、フォルクスワーゲンやメルセデス・ベンツといった大手自動車メーカーに部品を供給するTier 2サプライヤーです。日々数千万点におよぶ製品を製造するこの工場では、屋内の物流効率が生産性に直結します。

しかし、旧来のマテリアルハンドリングシステムは柔軟性に欠け、狭い移動経路や人・モノの複雑な流れに対応しきれないという課題がありました。

特に、原材料と完成品の搬送に関しては、労働力不足が問題を深刻化。倉庫業務は付加価値が低く人材の定着率も低いため、自動化による効率改善が急務となっていました。

MiR AMRの導入で変革へ

同社は、物流自動化のための最適なソリューションを検討。AGV(無人搬送車)も候補に挙がったものの、固定されたレールや磁気テープを必要とするAGVでは、頻繁なレイアウト変更や狭い通路への対応が困難でした。そこで選ばれたのが、自律移動型ロボット(AMR)であるMiR200の導入です。

導入された6台のMiR200のうち、5台は倉庫と生産ラインを往復し、原材料と完成品の輸送を担当。ROEQの台車300Eと連携しながら、日常的な搬送業務を担います。そして残る1台には、射出成形機横の梱包ステーションで自動作業を行うための特殊モジュールが搭載されています。

完成品が一定数に達すると自動でロボットが呼び出され、満杯の箱を倉庫へ運搬し、空箱と交換。人の手を介さずにタスクを完了させるこの仕組みは、同社にとって自動化倉庫のプロトタイプとなっています。

柔軟性の高さとスムーズな現場導入

MiRの強みのひとつは、トップモジュールの交換によって多様な業務に対応できる点です。TE Connectivityでは、コンパートメント付きの棚やコンベアベルトを備えたモジュールに加えて、牽引フックの試験運用も実施中。今後の用途拡大にも期待が寄せられています。

導入時の従業員教育もスムーズに行われ、各シフトの担当者が基本操作を習得。今後はルート設定やマッピングなど、より高度なスキル習得を視野に入れたトレーニングが計画されています。

現場では「ロボットの価値が実感できるようになり、自然と受け入れが進んだ」との声も上がっており、現場と技術の融合が着実に進んでいます。

MiR Fleetでロボット群を一括管理

複数台のAMRを効率的に運用するため、MiR Fleetという専用ソフトウェアが活躍しています。このソフトは、ロボットの任務割り当て、動線の最適化、充電状況の監視などを一元管理できるインターフェースを提供。

従業員が日々の業務の中で使いこなすための設計が施されており、現場定着もスムーズです。

グローバル展開に向けた試金石

このエステルゴム工場での導入成功は、TE Connectivity全体にとっても重要な一歩となりました。同社では、100か所以上のグローバル拠点で同様のロジスティクス課題を抱えており、MiRのAMRはその柔軟性からグループ全体への展開が可能な技術と位置付けられています。

加えて、AI技術やウェブカメラを活用した新しいナビゲーションシステムの実証実験も進行中。MiRロボットが他のロボットの存在を認識し、衝突を回避するといった高度な協調動作の実現も視野に入っています。

MiR200で身体的負担を軽減!梱包工程における導入事例

フランス・リュイッツにあるLenze Drive Systemsの工場では、周波数変換器やギヤードモーターの生産とともに、ヨーロッパや北西アフリカへの供給を担う物流プラットフォームも運営されています。この拠点で課題となっていたのが、小包梱包ステーションでの作業負担でした。

作業員は1日に約100個もの小包を手作業で運搬し、腰や肩への負担が蓄積。筋骨格障害(MSD)を引き起こす恐れがある動作が多く含まれていたため、Lenzeは作業環境の改善と生産性向上の両立を目指し、自律移動型ロボットMiR200の導入を決断しました。

MiR200の自律運転で搬送を自動化

導入されたMiR200は、電動コンベアを搭載し、梱包ステーションと出荷前保管ステーション間を1日平均5km、月間100kmの距離を自律移動。CJL Packや販売代理店HMI-MBSと連携して設計・導入が進められ、約1年で本格稼働を迎えました。

仕組みはシンプルで効率的。梱包が完了するとロボットが自動で情報を受け取りステーションへ移動。箱のサイズをシステムが判別し、電動コンベアによって積載。搬送先に到着するとコンベアが作動し、自動で荷下ろしが行われます。この一連のサイクルはわずか2〜4分で完了し、終日繰り返されます。

柔軟な環境対応と高い安全性

MiR200は、内蔵センサーと3Dカメラを駆使し、リアルタイムで環境に応じた経路を選択。障害物や人を検知して安全に回避することが可能で、固定ルートしか走行できない従来のAGVと比べ、大幅な柔軟性を実現しています。

また、充電面でも自律性を発揮。バッテリー残量が30%を下回ると自動で充電ステーションへ移動し、休憩時間を活用して効率的に充電を済ませます。そのため、朝6時~夜9時の2交代制でも安定稼働を実現しています。」

生産性向上と従業員からの好評価

MiR200の導入によって、オペレーターの小包搬送作業は大幅に削減。結果として生産性は10~15%向上し、1日あたりおよそ2,000kg分の物理的な搬送作業がロボットに置き換えられました。これにより、作業員は本来の業務に集中できるようになり、業務効率も改善。

現場ではすでにAGVが導入されていたため、MiR200の受け入れもスムーズに進みました。オペレーターには基本操作のトレーニングが施され、多少のトラブルにも対応できるようになっています。

ロボットが動作する作業空間でも人との共存が確立され、作業員が通常通り行き来できる点も高く評価されています。

拡張と応用への期待

Lenzeでは今後、MiR200の動作範囲の拡大や他工程での応用も視野に入れています。柔軟にトップモジュールを変更できるAMRの特性を活かし、さらなる自動化の展開が計画されています。

「生産性、安全性、働きやすさの向上を実現したMiR200の導入は、Lenzeにとって現場改善の大きな一歩となりました。

MiR社を含めた協働ロボットから最適なものを提案する大喜産業

引用元:大喜産業株式会社

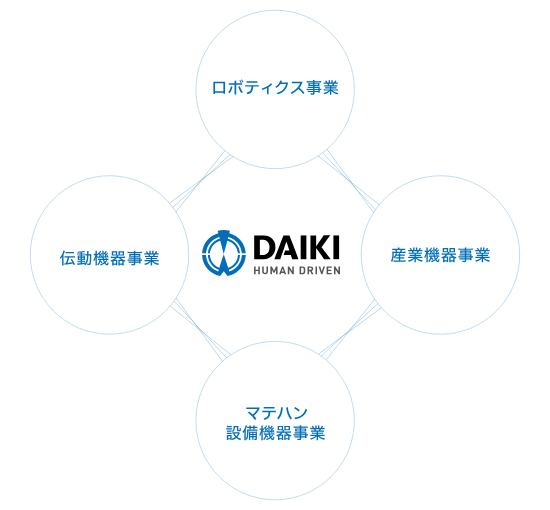

大阪市に本社を持つ大喜産業は、80年以上の長い歴史を持ちながらも、絶えず成長と革新を追求する企業です。現代の社会課題、特に気候変動などの地球規模の問題にも積極的に取り組んでおり、持続可能な社会の実現を目指しています。

具体的には、モノづくりの中心として、機械要素部品や関連製品を幅広く取り扱い、これまでの経験と革新技術を活かしたトータルソリューションを提供しています。

さらに、日本国内に多数の営業拠点を持ち、各地での迅速な対応を実現。大阪や東京には特別な部門も設置し、DAIKIネットワークを通じて様々なモノづくり分野でのサポートを展開しています。

大喜産業のロボティクス事業

大喜産業は、製造業の現場での人材不足解消や効率向上のための協働ロボットを提供しています。この協働ロボットは、人と同じスペースで作業が可能なため、既存の製造ラインのリデザインなしに導入ができます。

これにより、人材をより効果的なタスクに集中させることができるのです。

大喜産業のラインアップには、様々な協働ロボットが取り揃えられています。上記で紹介したMiR製品を始め、ROEQのソリューションは、カートやラック、リフター、ローラーなどを含む多岐にわたる物流対応ツールを提供しており、工場や倉庫での幅広い物流ニーズに対応します。

台湾のTM Robotは、内蔵カメラを活用して対象の認識や位置調整を行い、視覚的な作業が可能な協働ロボットを提供。また、デンマークのユニバーサルロボットは、安全機能が備えられており、特別な安全装置なしで使用できるという特長があります。

さらに、同社はSawyer、川崎重工業、OnRobot、THK、鈴野製作所といった著名な産業用ロボットメーカーとも提携し、多様なロボットソリューションを提供しています。これにより、お客様の多様なニーズに柔軟に対応できます。

| 会社名 | 大喜産業株式会社 |

| 営業本部 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6541-1987 |

| 営業本部東京オフィス | <住所> 〒100-0004 東京都千代田区大手町1-5-1 大手町ファーストスクエア4F <電話番号> 03-5219-1463 |

| 大阪支店 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6532-0751 |

| 東京支店 | <住所> 〒333-0815 埼玉県川口市北原台3-2-21 <電話番号> 048-297-1388 |

| 東京支店つくばオフィス | <住所> 〒305-0031 茨城県つくば市吾妻1-5-7 ダイワロイネットホテルつくば2F <電話番号> 029-817-4844 |

| 名古屋支店 | <住所> 〒452-0805 愛知県名古屋市西区市場木町416 <電話番号> 052-505-8201 |

| 東大阪支店 | <住所> 〒581-0861 大阪府八尾市東町4-1 <電話番号> 072-997-0123 |

| 京滋支店 | <住所> 〒520-3047 滋賀県栗東市手原3-2-3 <電話番号> 077-553-6155 |

| 四国支店 | <住所> 〒761-0301 香川県高松市林町2554-1 <電話番号> 087-868-4511 |

| 九州支店 | <住所> 〒812-0895 福岡県福岡市博多区竹下2-4-7 <電話番号> 092-441-0198 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.daiki-sangyo.co.jp/ |

大喜産業株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼MiR社の魅力的なMiR製品とその販売代理店・大喜産業とは

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

そのほかARM導入を検討するならおすすめ3社

国内でARM(自律移動ロボット)の導入を検討する際には、信頼性と実績のある国内メーカーの選択が重要です。ここでは、産業現場や物流の自動化に強みを持つ国内の主要な3社、オムロン株式会社、アルテック株式会社、ラピュタロボティクス株式会社の特徴と製品を紹介します。

オムロン株式会社

オムロンは産業自動化分野のリーダーとして、世界最多の導入実績を持つモバイルロボットを展開しています。特に自動搬送モバイルロボットは、多品種少量生産や人件費高騰・人材不足といった現代の製造現場の課題に対応し、様々な業界で何千種類もの用途に活用されています。

主力製品の一つである「LDシリーズ」は、可搬重量250kgの高可搬モデルLD250をラインナップし、従来の2倍の上部面積と堅牢な金属カバーを備え、パレットや大型部品など重量物の自動搬送を実現します。

| 会社名 | オムロン株式会社 |

| 所在地 | 〒600-8530 京都府京都市下京区塩小路通堀川東入 オムロン京都センタービル |

| 電話番号 | 075-344-7000 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.fa.omron.co.jp/ |

さらに最大1,500kgの可搬質量を誇る「HD-1500」も展開し、フォークリフト作業の自動化や安全性向上にも貢献しています。

オムロン株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼オムロン「LD-250」の特徴とは?製造業の課題に技術で立ち向かう

アルテック株式会社

アルテック株式会社は、日本国内における自律型搬送ロボット(AMR)の導入支援をリードする企業です。特にカナダのClearpath Robotics社製「OTTO」シリーズの正規販売代理店として、2017年より多くの導入実績を持ちます。

OTTOは磁気テープやレールを必要とせず、人と同じ空間で自律的に最適な経路を判断しながら荷物を搬送できるAMRです。

| 会社名 | アルテック株式会社 |

| 所在地 | 〒104-0042 東京都中央区入船2-1-1 住友入船ビル2F |

| 電話番号 | 03-5542-6760 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://smart-logistics.altech.jp/amr/otto/ |

神奈川県大和市のアルテックロボティクスセンターでは、OTTOの実機デモも行っています。

アルテック株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼OTTO MortorsのAMRの特徴と可能性!日本での普及が期待される理由

ラピュタロボティクス株式会社

ラピュタロボティクスは、物流現場の自動化と効率化を実現するロボティクスソリューションを提供する企業です。主力製品であるピッキングアシストロボット「ラピュタPA-AMR」は、作業スタッフと協働しながらピッキング作業をサポートする自律移動型ロボットです。

AIが最短のピッキングルートを提案し、荷物の搬送も代行することで、スタッフの歩行距離を大幅に削減し、生産性向上と作業負荷の軽減を実現しています。ラピュタPA-AMRは、スタッフが商品を探す手間やカート運搬の負担をなくし、荷物の出し入れや補充作業もスムーズに行える点が高く評価されています。

| 会社名 | ラピュタロボティクス株式会社 |

| 所在地 | 〒135-0023 東京都江東区平野4-10-5 |

| 電話番号 | 03-3639-4911 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.rapyuta-robotics.com/ja/solutions-pa-amr/ |

2023年度グッドデザイン賞を受賞するなど、業界内外で高い評価を獲得しています。

ラピュタロボティクス株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼ラピュタロボティクスのAMRで生産性アップ!導入事例を紹介

まとめ

AMRのリーディングカンパニーであるMiR社と、MiR社の優れた製品の詳細について解説しました。MiR社の製品は自動走行の技術や危険回避の能力に優れており、MiR製品の特徴を知ることでAMRの可能性を見出すことにも繋がります。

また、MiR製品の正規代理店である大喜産業では他にもROEQやTM Robotなど優れたメーカーの製品を扱っており、物流の現場を知り尽くしたプロフェッショナルの視点から適切な製品を提案してもらえる事は大きなメリットと言えるでしょう。

【あわせて読みたい】

▼AMRロボットは人手不足の救世主?選び方とAMRを製造する主なメーカー4選