AMRを導入した事例を紹介!AMR・AGV・AGFの違いとは? | 搬送ロボットガイド

AMR

AMRを導入した事例を紹介!AMR・AGV・AGFの違いとは?

公開:2023.11.30 更新:2026.01.28

人手不足や作業効率の低下が課題となる工場・倉庫では、搬送業務の自動化を目的にAMR(Autonomous Mobile Robot)の導入が進んでいます。AMRは柔軟な走行やレイアウト変更への対応力が高く、現場環境に合わせた運用がしやすい点が特長です。

一方で、AGV(Automatic Guided Vehicle)やAGF(Automated Guided Forklift)といった類似用語も多く、「それぞれ何が違うのか分かりにくい」と感じる方も少なくありません。

本記事では、実際にAMRを導入した事例を紹介しながら、AMR・AGV・AGFの違いや、それぞれがどのような現場に適しているのかを分かりやすく解説します。

目次

AMRとAGVとの違いについて解説

工場や倉庫での作業を効率化するために、ロボットを導入する企業が増えています。

その中でも、AMRとAGV、lそしてAGFという3種類のロボットが注目されています。

AMRとは?特徴を詳しく解説

AMR(自律移動ロボット)は、センサーとAIを活用して周囲の状況を認識し、自律的に最適なルートを選んで移動します。協働作業や柔軟な対応、高精度な認識能力、リアルタイムな情報更新など、多くの特徴があります。

◇自律移動

AMRは、搭載されたセンサー(LiDAR、カメラ、超音波センサーなど)とAIを活用して、周囲の環境をリアルタイムで認識します。これにより、障害物や作業者の位置を把握し、移動ルートを自動的に選択します。

事前に設定されたルートに従って移動するのではなく、周囲の状況に応じて最適な経路を選び、効率的かつスムーズに目的地に到達します。障害物や作業者に接近した際には、回避行動を取ることができるため、安全性が確保されます。

◇協働作業

引用元:フォトAC

AMRは、作業者と連携して動作するように設計されています。例えば、倉庫内でピッキング作業を行う際、作業者が商品をピッキングし、その後AMRがそれを自動的に指定された場所まで運ぶことができます。

このように、AMRは作業者のサポート役となり、負担を軽減します。さらに、作業者がAMRを使って効率的に作業できるように、ピッキング場所を示すライトや音声で案内する機能を搭載していることもあります。

◇柔軟な対応

従来のAGV(自動誘導車)は事前に定められたルートを辿るだけですが、AMRはその場の状況や環境に応じてルートを柔軟に変更できます。例えば、倉庫内のレイアウト変更や新しい障害物の出現など、動的な状況に即座に対応できます。

これにより、運用の柔軟性が高く、倉庫や工場の変化に合わせた最適なルートを選択できるため、効率的な作業が可能です。

◇高精度な認識

AMRは、多種多様なセンサーを使って周囲を高精度で認識します。LiDAR(光学的センサー)やカメラ、超音波センサーを組み合わせ、障害物や作業者をリアルタイムで検出します。

これにより、AMRは障害物と作業者の位置を正確に把握し、衝突を避けるための回避動作を取ることができます。これらの認識技術により、AMRは安全に作業を行うことができます。

・リアルタイムな情報更新

AMRは周囲の環境を常に監視し、リアルタイムで情報を更新します。センサーが取得する情報を基に、現在の環境状況をAIが解析し、動作を調整します。

これにより、予期しない事態(新たに置かれた障害物など)にも迅速に対応でき、効率的かつ安全に作業を進めることができます。このリアルタイム更新により、作業環境の変化に迅速に対応でき、常に最適な動作を維持します。

【あわせて読みたい】

▼AMR導入によるピッキング作業の効果とは?生産性の向上に貢献

AGVとは?特徴を詳しく解説

AGVは、自動で荷物を搬送し、効率的に作業を支援します。走行ルートは磁気テープやSLAM技術で制御され、柔軟に運用でき、安全性を高めます。

◇自動搬送

AGVは、荷物を自動で搬送するロボットで、作業者の手を煩わせることなく、効率的に物品を運びます。これにより、人手不足や作業者の過重労働を軽減し、作業の生産性が向上します。

AGVは、定められたルートに従って自動的に動作し、搬送作業の繰り返しを正確にこなすことができます。特に重い荷物や長距離の運搬作業を行う際に、AGVは労力を削減し、ヒューマンエラーを防ぐことが可能です。

◇ルート制御

AGVの走行ルートは、磁気テープ、QRコード、レーザー、またはSLAM(Simultaneous Localization and Mapping)技術などで制御されます。磁気テープは、床に敷設されることで、AGVがその上を走行するように誘導します。

QRコード式は、床に貼られたQRコードを認識し、AGVがそこから進行方向を決めます。SLAM技術を使うと、AGVは周囲の環境を認識し、地図を生成しながら自由に走行できます。この自由度の高い走行方法により、AGVは複雑な作業環境やレイアウト変更にも柔軟に対応可能です。

◇多様な種類

AGVは、その運搬対象や作業環境に応じて多様な種類が存在します。小型の部品や箱を運ぶためのコンパクトなAGVから、大型のコンテナやパレットを運ぶための大型AGVまで、サイズや機能にバリエーションがあります。

例えば、小型のAGVは狭い通路を通ることができ、工場のライン間を効率的に移動します。一方で、大型のAGVは重い荷物や大きな設備の移動を担当します。

また、牽引型と積載型という異なるタイプがあり、牽引型はパレットやコンテナを引っ張り、積載型はそのまま荷物を載せて運ぶことができます。

・安全性

AGVは、障害物や作業者を検知するための多様なセンサーを搭載しています。これらのセンサーは、超音波、LiDAR(光センサー)、カメラ、赤外線などを利用して、周囲の環境をリアルタイムで把握し、障害物との衝突を避けるために回避行動をとります。

また、急ブレーキをかけたり、運転方向を変更したりすることで、衝突を回避し、作業者や他の設備との安全な距離を保つことができます。このような機能は、AGVが安全に運用されるために欠かせません。

◇柔軟な運用

AGVは、走行ルートやシステムの構成を柔軟に変更できるため、倉庫や工場のレイアウトが変更された際でも、迅速に対応できます。

従来の搬送システムでは、施設のレイアウト変更が難しく、柔軟性が欠けていましたが、AGVではソフトウェアの調整だけで簡単にルートを変更できるため、レイアウトや作業フローの変更に対応しやすいという利点があります。これにより、運用の効率化や長期的な運用コストの削減にも貢献します。

【あわせて読みたい】

AGFとは?特徴を詳しく解説

AGFは、フォークリフトによる搬送作業を自動化できる搬送ロボットです。パレットの移動だけでなく、積み上げ・積み下ろしといった荷役作業まで無人で行える点が大きな特長で、重量物を扱う工場や物流倉庫を中心に導入が進んでいます。

AGVやAMRが「運ぶ」ことに特化しているのに対し、AGFはフォークリフト作業そのものを代替できる点が大きな違いといえます。

◇自律走行が可能

AGFは、フォークリフト作業を自動化するために設計された搬送ロボットで、パレットの搬送から荷役作業までを一連の動作として行えます。走行時にはレーザーセンサーや各種センサーを用いて自己位置を把握しながら移動し、人が搭乗することなく自律的に走行します。

周囲の状況を検知しながら走行できるため、工場や倉庫内を無人で稼働させることが可能です。機種によっては、障害物を検知して減速や停止を行う機能を備えており、安全性と安定性を両立した運用が期待できます。

また、AGFは単なる移動だけでなく、フォークの昇降や前後動作を含めた荷役まで自動制御します。ラック前での位置合わせやフォーク操作を含めて一貫した制御が行われるため、人手によるフォークリフト作業を置き換える存在として活用されています。

◇AGV・AMRと連携が可能

AGFはパレット搬送や荷役に強みを持つ一方で、小物搬送や工程間の細かな移動はAGVやAMRが得意とする領域です。そのため、現場全体ではAGF・AGV・AMRを組み合わせて役割分担する運用が多く採用されています。

例えば、工程間の搬送や部材供給はAMRが担当し、パレットの格納・取り出しや出荷エリアでの荷役はAGFが担当するなど、それぞれの特性を活かした使い分けが可能です。これにより、搬送作業全体を効率化しながら、作業内容に応じた最適な自動化を実現できます。

AGFを中心にAGV・AMRと連携させることで、重量物搬送から軽作業までをカバーでき、現場全体の自動化レベルを段階的に高めることができます。

AMR・AGV・AGFの違いを比較

AMR・AGV・AGFはいずれも搬送作業の自動化に有効ですが、得意とする工程や運用環境が異なるため、「どの作業を省人化したいか」によって選択肢が変わります。

人と同じ空間で柔軟に動かしたい場合はAMR、決まったルートで安定搬送したい場合はAGV、パレットの積み上げ・積み下ろしまで自動化したい場合はAGFが向いています。用途に合った機種を選ぶことで、停止や滞留を減らし、導入効果を引き出しやすくなります。

◇AMR・AGV・AGFの比較表

| ロボットの種類 | 走行ルート | 障害物への対応 |

| AMR | 自動算出 | 停止・回避 |

| AVG | 固定 | 停止 |

| AGF | 固定または自動算出 | 停止・回避 |

◇AMR・AGV・AGFの得意な作業

AMR・AGV・AGFは、いずれも搬送作業の自動化に活用されますが、想定される作業内容や現場環境によって適したロボットは異なります。こちらでは、それぞれが特に力を発揮しやすい作業を整理します。

AMR

人と同じ空間で柔軟に動きながら搬送を行いたい作業に適しています。

- 繁忙期のみ台数を増やすなど、柔軟な運用が求められる搬送業務

- 作業者と同一エリアで行う工程間搬送

- ピッキング作業と組み合わせた小物・コンテナ搬送

- 人や障害物が多く、動線が頻繁に変わる倉庫内作業

- レイアウト変更や工程変更が発生しやすい現場

AGV

決められたルートを安定して繰り返す定常搬送に適しています。

- 作業手順を標準化し、管理しやすい搬送業務

- 工程間や出荷エリアへの部材・製品の定期搬送

- 搬送距離やタイミングが決まっているライン搬送

- 動線を固定でき、レイアウト変更が少ない現場

- 搬送品質を一定に保ちたい工程

AGF

パレットの積み上げ・積み下ろしを含む荷役作業まで自動化したい工程に適しています。

- AMR・AGVと役割分担し、搬送から荷役までを効率化したい工程

- パレット搬送と荷役を一体で行う入出庫作業

- ラックへの格納や取り出しを伴う倉庫業務

- フォークリフト作業の省人化・無人化を進めたい現場

- 重量物を扱う製造・物流工程

【あわせて読みたい】

AMR・AGVを導入するメリットとは?

物流業界におけるピッキング作業の効率化は、コスト削減や生産性向上の面で大きな課題となっています。ピッキングとは、倉庫内の商品を選んで出荷する作業のことを指し、人手と時間がかかる業務のひとつです。

そこで近年注目されているのが、AMR(自律移動ロボット)やAGV(無人搬送車)といった自動運搬ロボットの導入です。これらを活用することで、現場の効率が大幅に改善されます。

移動時間の大幅削減と効率化

ピッキング作業では、商品を探して倉庫内を歩き回る時間が作業全体の半分以上を占めることがあります。AMRやAGVを導入することで、ロボットが自動的に最適ルートで荷物を運搬するため、作業員は移動せずに済みます。例えばAMR導入後は、従来のカート方式と比べて1作業あたり約6分半の短縮が実現し、歩行距離も半分以下に減ったという事例もあります。

これにより、作業効率の向上に加え、スタッフの身体的な負担軽減にもつながります。またロボットは人間よりも正確に、かつスピーディーに動けるため、倉庫全体の生産性も大きく改善されます。

コスト削減

AMRやAGVは、作業の省人化を可能にし、人件費や教育費の削減にも寄与します。特に人手不足や高齢化が進行する現在、効率的な労働力の確保手段として注目されています。

- 初期導入費用:機器本体や設置工事、ソフトウェア開発、教育などが含まれ、小型AGVでは300〜500万円、中型で500〜1000万円、大型で1000万円以上が相場です。

- 維持管理費用:年間メンテナンス費用として本体価格の5〜10%程度が必要とされます。

例えば1億円を投資して4人分の作業をロボットに置き換えた場合、人件費年間2000万円の削減が見込まれます。維持費込みの年間コストが1400万円であれば、600万円の純コスト削減が可能となり、長期的に見て費用対効果の高い投資となります。

ヒューマンエラーの削減

人間が行う作業では、出荷ミスやラベル貼り間違いといったヒューマンエラーが避けられません。これらのミスは、在庫不整合や納品トラブルを引き起こし、企業の信頼や顧客満足度に大きく影響します。

AMRやAGVは、事前に設定した動作を正確に繰り返すため、こうしたエラーの発生率を大きく下げることができます。もちろん、設定ミスや故障などのリスクはありますが、定期的な点検とメンテナンスでリスクを最小限に抑えることが可能です。ロボットは、品質と安全性を高める存在として、人の作業を強力にサポートします。

【あわせて読みたい】

事前に確認!AMR導入時の課題と対策

AMR(自律搬送ロボット)は、省人化や効率化を進める上で欠かせない存在となりました。しかし実際の現場では、「想定ほど効果が出ない」「運用が定着しない」といった課題も少なくありません。原因の多くは、技術面よりも“現場との適合”や“運用設計”にあります。

ここでは、AMR導入時に多くの企業が直面する5つの課題と、その効果的な対策を整理します。高額な投資を成功に導くために、導入前の慎重な見極めが欠かせません。

◇初期費用が高く、ROI(投資回収)の見通しが難しい

AMRの導入には本体価格に加えて、制御ソフトやシステム構築、インフラ整備などの費用がかかります。表面的なコスト比較だけで判断すると、導入後に想定外の経費が生じ、ROIの回収が長期化するケースも少なくありません。導入効果を「何をどの期間で回収するか」という視点で可視化しておくことが重要です。

対策

- シナリオ別ROI試算:人件費削減・歩行距離削減・スループット向上など複数KPIで定量化。稼働率やメンテ工数も「費用側」に織り込み、最短/標準/保守的の3ケースで回収期間を見える化。

- ボトルネック起点の適用:全域導入ではなく、滞留や待ちが顕著な工程・時間帯に限定した小さく始める投資で、効果を早期に証明(スモールスタート→拡張)。

- 補助金・減価償却の活用:制度面を加味しキャッシュフローを平準化。実運用での改善余地(ソフト最適化・動線改修)を加点要素としてIRRを再計算。

◇施設構造や人の動きなど、現場環境の影響を受けやすい

AMRは自律走行できるとはいえ、床の状態や傾斜、照明反射、狭い通路などに左右されます。人やフォークリフトと動線が重なる現場では、停止や減速が頻発し、生産効率を下げてしまうこともあります。現場特性を無視して導入すると、かえって人の負担を増やす結果になりかねません。

対策

- 動線分離と“人優先”設計:通路幅の微修正、曲率の緩和、待避ポケットの設置で交錯を最小化。横断ポイントは減速ゾーン+視認サインでルール化。

- 稼働時間帯の切り分け:ピーク帯はタスクを限定、夜間・アイドル時間に長距離搬送を移管するなど時間分離で干渉を抑制。

- 現地PoCでの“停止理由ログ”収集:停止/減速のトリガを解析し、原因別(人・障害・路面・通信)に対策を当てる。対策→再検証を短サイクルで回す。

◇地図作成やセンサーが正確に機能しないリスクがある

SLAM技術で生成する地図は、金属棚やガラスなど反射物の多い環境では誤差が生じやすく、自己位置を見失うことがあります。これが頻発すると、誤動作や再設定の手間で稼働率が下がり、運用が不安定になります。導入前に環境とセンサーの相性を検証し、誤差を最小化することが不可欠です。

対策

- マップ冗長化とリファレンスポイント:ランドマーク・QR/ARタグを要所に設置し自己位置推定を補強。クリティカル経路は代替ルートを用意。

- 環境チューニング:反射源の遮蔽、マット敷設、棚配置の見直しでセンサー負荷を軽減。

- “学習期間”の設計:本番前に学習運転ウィンドウを設定し、走行ログから局所マップの再最適化とセンサー閾値の調整を実施。

- 点検ルーチンの標準化:始業点検(LiDARウィンドウ清掃・ファーム/マップ同期・自己診断)を標準化し、誤動作を日常点検で未然防止。

◇ 既存システム(WMS・MESなど)との連携が難しい

AMR単体では搬送自動化はできても、全体最適化にはつながりません。WMSやMESとつながらないままでは、指示出しや実績入力が人の手に戻り、二重管理が発生します。後付け連携を試みるとシステム改修コストが膨らむため、早期段階からデータ連携の設計を行うことが重要です。

対策

- 連携方式の事前定義:API/メッセージキュー/OPC-UA/デジタルI/Oなど、プロトコルと責任境界を先に設計。イベント駆動(入庫完了→搬送指示)で自動トリガを徹底。

- 疎結合のハブ導入:WMS⇄AMRを直接つながず、中間アダプタ/ESBを介すことで将来の機種追加・更新に耐える。

- 双方向監視:AMR側のステータス(位置/バッテリ/故障)をWMS側ダッシュボードに集約。人間の判断を要する例外フロー(棚詰まり・欠品)を明文化して手動介入を設計。

- テスト階層の設定:シミュレータ→スタブ連携→現場サンドボックス→本番段階移行で、連携エラーの“現場露出”を最小化。

◇社内理解の不足や運用体制の不備で稼働率が低下する

引用元:フォトAC

AMRは導入して終わりではなく、運用設計と人材育成が不可欠です。目的や操作方法が共有されていないと、現場では「手間が増えた」と感じられ、ロボットが使われなくなることもあります。技術ではなく“人”の理解不足が、最大のリスクとなるのです。

対策

- 段階導入(セミオート→自動化拡張):まずは特定ルート・時間帯・タスクに限定し、小成功の体験を積ませてから範囲拡大。

- R&R(役割と責任)の明確化:運行管理・マップ管理・メンテの担当を切り分け、一次切り分け手順書と復旧SOPを整備。

- KPIと現場ダッシュボード:稼働率、平均タスク時間、停止原因別件数、手動介入回数を見える化。“停止理由トップ3”の週次改善を定例化。

- 教育・認定制度:オペレーター/スーパーバイザー/管理者の3層で認定。人事評価に改善提案数を紐づけ、現場の主体性を引き出す。

国内外で注目されているAMR

引用元:フォトAC

近年、物流・製造現場では人手不足の深刻化に伴い、自律移動ロボット(AMR)の導入が急速に進んでいます。AMRはAIと各種センサーを駆使して自ら最適なルートを判断し、安全かつ効率的に搬送作業を行う次世代の協働ロボットです。

ここでは、国内外で注目を集める代表的なAMRメーカーの特徴と最新機能を紹介します。各シリーズが持つ強みを理解することで、自社に最適な自動化ソリューション選定の一助となるでしょう。

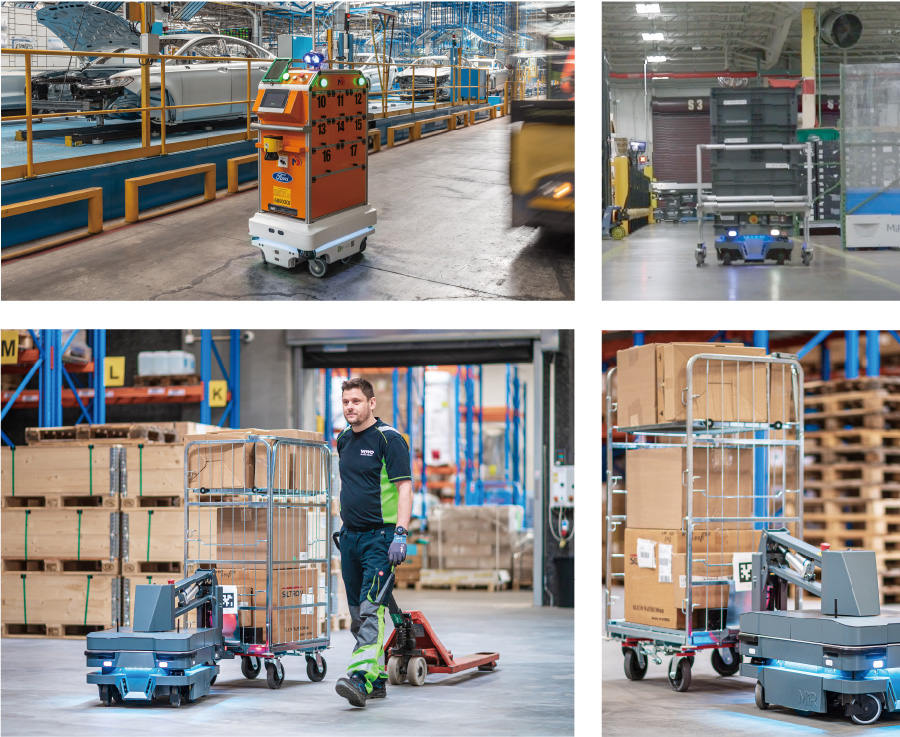

MiRシリーズ(Mobile Industrial Robots)

MiR(Mobile Industrial Robots)は、デンマーク発のAMRメーカーで、世界中の製造・物流現場に革新的な自律モバイルロボットを提供しています。代表機種にはMiR250・MiR600・MiR1350などがあり、250〜1350kgまでの幅広い搬送ニーズに対応。レーザースキャナーによる360°安全監視や非常停止ボタン、信号灯などの安全機構を備え、人と共存しながら柔軟に作業を行います。

さらに「MiR Fleet」による複数台の集中管理や、「MiR Insights」でのデータ可視化・分析により、効率的な運用と継続的な改善を実現。オープンプラットフォーム設計で各種トップモジュールの装着が可能なため、パレット搬送・棚搬送・牽引など多様な用途に適応できるのが特徴です。

モバイルロボット(Omron)

オムロンのモバイルロボットは、人と協働できる高い安全性と柔軟な運用性を兼ね備えたAMRシリーズです。LD・MD・HDシリーズを中心に、可搬重量は60kgから最大1500kgまで幅広く対応。セーフティレーザースキャナによる自律走行で、人や障害物を回避しながら安全に搬送を行います。最大100台を統合管理できる「Fleet Manager」により、稼働状況の監視やルート最適化、交通制御を自動化し、工場全体の搬送効率を高めます。

また新ソフトウェア「FLOW Core」は、シミュレーション機能とリアルタイム分析により導入から運用改善までを一元管理。ライン変更にも迅速に対応し、スマートファクトリー化を強力に推進します。

ピッキング Pシリーズ(Geek+)

ギークプラスの「ピッキング Pシリーズ」は、AIと自律走行技術を活用した先進的なピッキングロボットです。大量のコンテナを備えた大型収納ラックを自動で作業員の手元へ搬送し、ピッキング効率と正確性を飛躍的に向上させます。主な方式は、棚ごと移動させる「Goods to Person(GTP)」と、コンテナ単位で運ぶ「Bin to Person(BTP)」の2タイプ。

GTP方式では作業員が移動せずに効率的なピッキングを実現し、BTP方式では高密度保管と柔軟なレイアウト変更を可能にします。さらに「PopPick」システムにより、多品種少量やオンデマンド出荷にも対応。KDDIやアスクルなど多業種で採用され、物流現場の自動化と省人化を推進しています。

T6シリーズ(東芝)

東芝の「T6シリーズ」は、棚搬送型AMRとして物流倉庫や生産現場の省人化・効率化を実現する最新ロボットです。棚ごと商品をピッキングステーションへ搬送することで、従来の入出庫作業における「歩く」「探す」時間を大幅に削減。生産性は最大3倍、保管効率は1.5倍に向上した実績もあります。システム制御により最適ルートで棚を搬送し、直感的な画面操作で作業ミスを防止。

固定・フリーロケーションの双方に対応し、商品サイズに合わせた柔軟な保管を可能にします。可搬重量は最大1500kg、稼働時間は最大12時間と高い実用性を誇り、東芝の安定したサービス体制によって長期稼働を支援。人手不足解消と作業環境改善に貢献する高性能AMRです。

KeiganALI(住友重機械工業)

「KeiganALI(ケイガンアリ)」は、設定の容易さと高い汎用性を兼ね備えた自律移動ロボット(AMR)です。複雑なプログラミングや専門知識を必要とせず、導入後すぐに運用を開始できる点が特長。衝突回避センサーによる安全走行、タブレットでの直感的な操作、そしてAPI公開による柔軟なカスタマイズに対応します。

上部アタッチメントを組み合わせることで、工程間搬送、配膳、在庫管理など多様な用途に活用可能です。小規模導入から始められるスモールスタート型の設計で、導入企業にはきくや美粧堂(現・MASSホールディングス)やがんこフードサービスなどがあり、作業効率とサービス品質の向上を実現。中小企業から大規模工場まで幅広く導入が進んでいます。

Aspina (シナノケンシ)

AspinaAMRは、製造現場の自動搬送を“簡単導入・即稼働”で実現する国産AMRです。QRコードによる経路指示と専用ソフトウェアを活用し、複雑な設定を行わずにスモールスタートが可能。狭い通路でも小回りの利く走行性能を持ち、既存レイアウトを変更せず導入できます。可搬重量100kg・300kg・リフト付き85kgモデルをラインアップし、作業内容に応じた最適な搬送を実現。

国内モータメーカーによる一貫開発で高品質・高信頼性を確保し、購入後も手厚いサポート体制を提供します。通信プロトコルを介して外部設備や生産システムとも連携でき、将来的な拡張にも対応。実際に導入したアルプスツール株式会社では作業負担軽減とレイアウト最適化を実現しました。

AMR(自律走行搬送ロボット)を導入した事例を紹介

AMR(自律走行搬送ロボット)の導入は、近年多くの企業において効率性と生産性を向上させるための革命的な一歩として注目されています。以下では、AMRを導入した事例を紹介します。

長野計器株式会社

長野計器株式会社は、測定器や計測器の製造・販売を行っている企業です。生産現場では、検査後の製品を台車で生産ラインに運んでいましたが、これには多くの問題がありました。

そこで、長野計器株式会社は、AspinaAMRを導入しました。AspinaAMRは、自律移動ロボット(AMR)の一種で、検査後の製品を自動で搬送できます。

AspinaAMRの導入後の効果

- 1個からでも搬送できるため、検査後の製品の滞留がなくなり、生産場所での仕掛・保管のエリアが削減できた。

- 作業者は台車の運搬にかかわらなくなり、他の作業に集中できるようになった。

- AspinaAMRは無人で戻ってくるため、ムダな移動がなくなり、工数とミスが削減できた。

AspinaAMRは、生産現場のムダをなくし、業務効率を向上させる優れたAMRです。

ラピュタPA-AMR・京葉流通倉庫株式会社

次に、ペット用品のピッキングに国産ロボットを活用した、京葉流通倉庫のAMR導入事例を紹介します。

京葉流通倉庫株式会社は、ペット用品の物流を担う企業です。近隣の大型スーパーなどにペット用品を供給するために、岩槻倉庫という拠点を運営しています。岩槻倉庫では、2020年12月から、ラピュタロボティクスの国産ピッキングロボット、ラピュタPA-AMRを20台導入し、本格稼働しています。

ラピュタPA-AMRの特徴

- ピッキング作業を自動化することができる。棚から商品を取り出し、カゴに入れる動作を行う。

- 購入型の導入形態である。ラピュタロボティクスから直接購入し、自社で運用する。

- 一部の区画に対して適用することができる。全体の約3割の区画にAMRを配置し、残りの区画は従来通り人手で行う。

ラピュタPA-AMRは、ペット用品のピッキングに国産ロボットを活用し、物流の効率化と品質向上に貢献しています。

◇KeiganALI・株式会社きくや美粧堂

最後に、化粧品の工程間搬送にKeiganALIを導入し、簡単な操作で現場の業務効率向上に貢献した事例をご紹介します。

株式会社きくや美粧堂は、化粧品の製造・販売を行っている企業です。工場では、製品の工程間搬送にKeiganALIを導入しています。

KeiganALIの特徴

- 工程間搬送を自動化することができる。製品を乗せたカートを引っ張って移動する。

- タブレットを使った操作が簡単である。目的地やルートをタッチするだけで、AMRが動き出す。

- 音声アナウンスで現在位置や状況を知らせる。AMRの位置や、何をしているかを音声で伝える。

【あわせて読みたい】

AGVからAMRに切り替えた事例

固定ルートのAGVから、環境を読み取り自律走行するAMRへ——。人手不足や多品種少量・短納期化に直面する現場では、柔軟性と即応性が競争力の鍵です。本章では、AGVの限界を越えた切替事例として、オムロン草津/綾部工場と電子部品工場H社の取り組みを紹介。レイアウト変更対応、JIT搬送、稼働率向上などの成果と成功の勘所を解説します。

オムロン草津工場/綾部工場

オムロンは、人材不足と多品種少量生産への対応という経営課題を背景に、従来のAGVから自社開発のAMR「モバイルロボットLDシリーズ」への転換を図りました。草津工場と綾部工場では、既存の生産ラインや設備レイアウトを一切変更せずに自動搬送化を実現。磁気テープを必要とするAGVでは難しかった小ロット・高頻度の搬送を、AMRによる柔軟な経路制御で対応しました。

AMRは、センサーとSLAM技術により周囲をスキャンし、障害物や人を検知して安全に自律走行。走行経路をロボット自身が学習して最適化するため、設備の増設や工程変更にも即応できます。これにより、ライン全体の搬送リードタイムが短縮され、作業者の負担も軽減。従業員は搬送作業から解放され、より付加価値の高い業務へ集中できるようになりました。

オムロンは、複数台のAMRを統合管理するシステムやMES連携にも対応し、生産ライン全体の最適化を推進。AGVでは実現できなかった“Just in Time搬送”を可能にし、多品種少量生産でも安定した生産効率を維持しています。結果として、両工場では生産性と柔軟性の両立を実現し、AMRによる次世代型スマートファクトリーのモデルケースとして注目されています。

引用元:オムロン

電子部品工場H社

多品種・短サイクルでレイアウト変更が頻発するH社では、磁気テープに依存するAGVがボトルネックでした。経路変更のたびに貼り替え作業と再調整が必要で、最短でも数時間、時に1日のダウンタイムが発生。工程立ち上げが遅れ、現場の臨機応変な計画変更にも追随できない状況でした。

転機となったのは、SLAMを搭載したAMRへの切り替えです。初期段階で現場のCAD平面や制約条件を洗い出し、仮想レイアウト上でルート・停止位置・交差点の通過優先をシミュレーション。パイロットでは既存動線を変えずに限定ルートで運用し、マップ自動生成と自己位置推定の安定度を検証しました。

本稼働後は、棚や作業台の位置変更時でもAMRが環境を再スキャンし、ソフト側の設定だけで即日追従。AGV時代の貼り替え作業は不要となり、レイアウト更新に伴うダウンタイムは実質ゼロに。小ロット・多品種の搬送指示をJITで自動割当てできるようになり、工程間の待機が解消、立ち上げリードタイムも短縮しました。

結果、計画変更への応答性が向上し、稼働率と生産安定性が同時に改善。教訓は明確で、「機体の性能」よりも「現場変更への追従性」を基準に選定し、PoCで“環境依存のリスク”を事前に潰すことが、AMR切替の成功を左右するということでした。

引用元:工場・物流DX導入センター

AMRとAGV・AGFを併用した事例

搬送の自動化を進める際は、AMR・AGV・AGFのいずれか1種類だけで完結させるのではなく、工程ごとに役割分担して併用する方法も効果的です。

AMRは人と同じ空間で柔軟に動ける一方、AGVは定常搬送を安定させやすく、AGFはパレットの荷役まで含めて自動化できます。現場の課題に合わせて複数ロボットを組み合わせることで、搬送のムダや滞留を減らし、より高い省人化と生産性向上を目指せます。

◇株式会社センチュリーテクノコア

株式会社センチュリーテクノコアでは、AMRの導入により搬送作業の効率化を進めています。搬送ロボットが自律走行しながら部材や荷物を運ぶことで、作業者が運搬に時間を取られにくくなり、本来の業務に集中しやすい環境が整います。

また、AIを活用した搬送ロボットの導入は、単なる省人化にとどまらず、作業の標準化や安定稼働につながる点も重要なポイントです。

さらに、搬送指示や搬送タイミングが整理されることで、工程間の受け渡しがスムーズになりやすくなります。搬送の遅れや偏りが減少すると、手待ちや段取り替えといったムダを把握しやすくなり、改善活動の精度向上にもつながります。

このように、搬送業務を「人が対応する作業」から「仕組みで回る作業」へと切り替えやすくなる点も、大きな効果といえるでしょう。

また、複数台のAMR運用や運行管理を組み合わせることで、工程間搬送の滞留やムダな移動を抑えやすくなります。その結果、搬送業務の属人化を防ぎやすくなり、現場全体の継続的な改善にもつなげやすい事例と整理できます。

引用元:オムロン

◇金属加工会社

金属加工会社の事例では、AMRとAGFを組み合わせることで、搬送と荷役の役割分担を明確にしています。AMRが工程間やエリア間の搬送を担い、AGFがパレットの積み上げ・積み下ろしを含む荷役作業を担当することで、フォークリフト作業に依存していた工程の負担を軽減しています。

さらに、搬送と荷役を分けて運用することで、混雑しやすい通路や交差点での停滞を抑えやすくなります。受け渡しポイントを設けることで、一方の作業が一時的に停止しても全体の流れが止まりにくくなり、工程の安定稼働につながります。結果として、限られた人数でも工程を回しやすい体制を構築できます。

特に重量物やパレット単位の搬送では、「運ぶ」だけでなく、正確な位置への格納動作が求められるため、AGFの導入効果が表れやすい傾向があります。AMRとAGFを併用することで、作業の流れが途切れにくくなり、搬送の待ち時間や滞留を抑えながら、生産性向上を目指せる点がこの事例の特徴です。

AMR導入前に検討すべき整備・対策

AMRは自律走行により、搬送業務の省人化や効率化に大きく貢献します。ただし、安定して稼働させるためには、単にロボットを導入するだけでは不十分です。

現場の設備環境や動線が整っていないと、停止や遠回りが増え、期待した効果が得られないケースも少なくありません。導入効果を最大限に引き出すには、事前の環境整備と安全対策をセットで進めることが重要です。

◇現場環境の整備

AMRはセンサーや地図情報をもとに走行するため、現場の構造や設備条件が走行の安定性に直結します。導入前に「AMRが止まりやすい要因」を洗い出し、必要な整備を行うことで、運用トラブルを抑えやすくなります。特に注意したいポイントは以下のとおりです。

床

床面の状態は、AMRの走行精度や安全性に大きく影響します。一見平坦に見えても、ひび割れや小さな凹凸があると振動やスリップが起きやすくなります。粉塵や油分が多い床では、制動距離が伸びる可能性もあります。

導入時は、走行ルートを中心に床補修や清掃頻度の見直しを行うことで、安定稼働につながります。

また、床の反射や模様によってはセンサー検知に影響が出る場合があります。継ぎ目や溝が多いエリアでは荷崩れが起きやすいため、ルート変更の検討も肝要です。

ケーブルや養生材などの仮設物が置かれる現場では、配置ルールを決めておくことも重要です。出入口周辺など床が濡れやすい場所では、マット設置や走行エリアの切り分けが有効です。

通信環境

AMRは運行管理システムやタスク指示に通信を使用するため、通信環境の安定性が欠かせません。Wi-Fiが弱いエリアや電波が遮られやすい場所では、通信断による停止が起こりやすくなります。

導入前に電波状況を測定し、アクセスポイントの増設や配置調整を検討すると安心です。特に高棚倉庫や金属設備が多い工場では、通信の死角が生じやすいため注意が必要です。

また、ローミング切り替え時の一時的な通信不安定も想定されます。通信断時の機体挙動(停止・低速走行など)を把握しておくと、運用設計がしやすくなります。通信障害時の復旧手順を明確にし、現場で一次対応できる体制を整えておくことで、停止時間を短縮しやすくなります。

電源や充電

AMRを継続的に稼働させるには、充電計画と設備配置が重要です。充電スペースが不足すると、通路を塞いだり運用の妨げになったりする恐れがあります。

稼働時間や搬送回数に応じて、充電ステーションの設置場所や台数を検討し、業務に支障が出にくい配置を選ぶことがポイントです。

充電タイミングを誤ると、ピーク時間帯に充電待ちが発生し、搬送が滞る原因になります。タスク量に応じた充電ルールを設定し、待機時間を活用した充電を組み込むと稼働率を維持しやすくなります。

将来的な台数増加も見据え、電源容量や配置に余裕を持たせておくと拡張がスムーズです。

段差や傾斜

AMRは段差や傾斜に弱い機種もあるため、導入前に走行ルートの確認が欠かせません。わずかな段差でも、積載時のバランス崩れや走行不安定の原因になります。

傾斜があるエリアでは制動距離が伸びるため、スロープ角度や床摩擦、積載重量を踏まえて対応可否を見極める必要があります。

避けられない段差がある場合は、スロープ設置やルート再設計を含めて検討すると安定します。床の継ぎ目など小さな段差でも、繰り返し通過すると機体に負担が蓄積するため、減速エリア設定などソフト面での対策も有効です。

エレベーターや自動ドア

フロアをまたぐ搬送や区画を跨ぐ運用では、エレベーターや自動ドアとの連携が必要になります。AMRが単独で移動できない場合、設備側との通信連携による自動開閉や呼び出しが求められます。この連携が不十分だと人手介入が発生し、省人化効果が薄れてしまいます。

ドアの開閉速度や検知設定によっては待機が発生するため、事前の調整が重要です。非常時の手動対応や迂回ルートも含め、運用ルールを整理しておくと安心できます。入退室管理があるエリアでは、セキュリティ要件と両立できる連携方式を確認しておくことが欠かせません。

◇安全対策

AMR運用で想定されるリスクには、作業者との接触、フォークリフトとの動線干渉、荷物の落下や偏荷重による転倒などがあります。特に、見通しが悪い通路や人の飛び出しが起きやすい場所では注意が必要です。

また、通信断やセンサー汚れによる誤停止・誤作動が発生すると、作業全体が止まる可能性もあります。

床に置かれた資材や突発的な置き荷が多い現場では、停止が連鎖して渋滞が起きやすくなります。作業者がロボットの動きを過信すると、無理な横断が増え、事故リスクが高まるため、周知と教育が欠かせません。

センサーの汚れは徐々に進行するため、清掃の担当者と頻度を明確にしておくことで、予期せぬ稼働停止を防ぎやすくなります。

AMRの導入を考えるなら検討したいおすすめメーカー3選

こちらでは、優れたAMRを提供している企業を3社紹介します。

◇大喜産業株式会社

大喜産業株式会社は、1939年に創業した大阪市本社の老舗企業です。長年にわたり、製造業や物流業を中心とする多様な業界に向けて、信頼性の高い機械部品や設備機器を提供してきました。主な取扱品目には、伝動機器、産業機器、マテハン(マテリアルハンドリング)機器、設備機器などがあり、企業の現場に欠かせない装置や部品をトータルにサポートしています。

| 会社名 | 大喜産業株式会社 |

| 営業本部 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6541-1987 |

| 営業本部東京オフィス | <住所> 〒100-0004 東京都千代田区大手町1-5-1 大手町ファーストスクエア4F <電話番号> 03-5219-1463 |

| 大阪支店 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6532-0751 |

| 東京支店 | <住所> 〒333-0815 埼玉県川口市北原台3-2-21 <電話番号> 048-297-1388 |

| 東京支店つくばオフィス | <住所> 〒305-0031 茨城県つくば市吾妻1-5-7 ダイワロイネットホテルつくば2F <電話番号> 029-817-4844 |

| 名古屋支店 | <住所> 〒452-0805 愛知県名古屋市西区市場木町416 <電話番号> 052-505-8201 |

| 東大阪支店 | <住所> 〒581-0861 大阪府八尾市東町4-1 <電話番号> 072-997-0123 |

| 京滋支店 | <住所> 〒520-3047 滋賀県栗東市手原3-2-3 <電話番号> 077-553-6155 |

| 四国支店 | <住所> 〒761-0301 香川県高松市林町2554-1 <電話番号> 087-868-4511 |

| 九州支店 | <住所> 〒812-0895 福岡県福岡市博多区竹下2-4-7 <電話番号> 092-441-0198 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.daiki-sangyo.co.jp/ |

これらの分野において、同社は単なる販売にとどまらず、導入に関わる技術的な支援やアフターフォロー、保守までを一貫して対応できる体制を構築しており、現場ニーズに即した提案力と対応力が強みとなっています。

大喜産業株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼MiR社の魅力的なMiR製品とその販売代理店・大喜産業とは

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇オムロン株式会社

オムロン株式会社は、1933年に創業されたオートメーションのリーディングカンパニーです。制御機器、電子部品、社会システム、ヘルスケアなど多岐にわたる事業を展開し、世界130ヶ国以上で商品・サービスを提供しています。

| 会社名 | オムロン株式会社 |

| 所在地 | 〒600-8530 京都市下京区塩小路通堀川東入 オムロン京都センタービル |

| 電話番号 | 075-344-7000 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.fa.omron.co.jp/ |

同社は、製造現場の革新を目指すコンセプト「i-Automation!」を掲げ、人を超える自働化、人と機械の高度協調、デジタルエンジニアリング革新を推進しています。 特に、モバイルロボットなどの先進的な製品を通じて、社会的課題の解決に貢献しています。

オムロン株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼オムロン「LD-250」の特徴とは?製造業の課題に技術で立ち向かう

◇アルテック株式会社

アルテック株式会社は、自動搬送ロボット(AMR)「OTTO」の導入支援を行う企業です。OTTOは、従来のレール不要で自律的に走行し、荷物を運搬することができるロボットです。最大1,900kgまで対応するモデルを提供し、物流業務の効率化をサポートします。

| 会社名 | アルテック株式会社 |

| 所在地 | 〒104-0042 東京都中央区入船2-1-1 住友入船ビル2F |

| 電話番号 | 03-5542-6760 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://smart-logistics.altech.jp/amr/otto/ |

また、アルテックはAMRの運行管理システムや導入コンサルティングを提供し、物流の省人化を実現します。これにより、企業は作業の効率化やコスト削減を目指すことができます。

アルテック株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼OTTO MotorsのAMRの特徴と可能性!日本での普及が期待される理由

まとめ

今回はAMR・AGV・AGFの違いについて解説しました。

AMRは、柔軟な自律走行やレイアウト変更への対応力を活かし、工場や倉庫の搬送業務を効率化する手段として注目されています。導入事例を見ると、人手不足の解消や作業負荷の軽減、工程間搬送の安定化など、現場ごとの課題に応じた活用が進んでいることが分かります。

一方、AGVは決まったルートでの安定運用に向いており、AGFはフォークリフト作業の自動化に適した選択肢です。それぞれの特性を理解したうえで、搬送物の種類や作業環境、将来的な拡張性を考慮して選定することが重要といえます。

AMR・AGV・AGFの違いを正しく把握し、現場に合った方式を選ぶことが、搬送自動化を成功させるポイントです。

AMRの導入を検討している方の参考になれば幸いです。

この記事を読んでいる人におすすめ

▼ロボットがもっと安全に!AMRの安全管理と活用事例をチェック