ロボットの安定稼働を実現するメンテナンスの種類と手法とは? | 搬送ロボットガイド

AMR

ロボットの安定稼働を実現するメンテナンスの種類と手法とは?

公開:2025.04.10 更新:2025.06.02

ロボットメンテナンスは生産効率と安全確保のために重要であり、定期点検や部品交換、オーバーホール、オンコール修理が行われます。安全性を確保するため、従業員は特別教育を受け、適切に操作します。ピッキングロボットの導入により、作業効率と精度が向上しています。

目次

ロボットメンテナンスの重要性とは?

ロボットメンテナンスは、生産ラインの効率的な運営を支えると共に、事故や故障を未然に防ぐために欠かせない作業です。適切なメンテナンスが行われていない場合、機械の故障が生産性の低下を招き、場合によっては重大な事故を引き起こす可能性もあります。

◇メンテナンスの必要性

ロボットメンテナンスは、ロボットの稼働状態を最適に保つために不可欠な作業です。ロボットは非常に高精度で複雑な機械であり、長時間の使用や過負荷によって部品の摩耗や故障が起こりやすくなります。そのため、定期的なメンテナンスを行い、ロボットが本来の性能を発揮できる状態を維持することが求められます。

メンテナンスの目的は、単なる修理や部品交換にとどまりません。定期的な点検によって潜在的な問題を早期に発見し、予防的な対応を行うことで突発的な故障を防ぎ、生産ラインの停止時間を最小限に抑えることが可能です。

◇事業者の義務

労働安全衛生法は、労働者の安全確保を目的として、機械設備の定期的な点検とメンテナンスを事業者に義務付けています。特にロボットの運転に関しては、労働者の危険を防ぐため、ロボット本体や制御装置の故障を未然に防ぐことが事業者の責任となります。

国は「産業用ロボットの使用等の安全基準に関する技術上の指針」を定め、産業用ロボットの安全な使用に必要な基準を提示しています。具体的には、以下の点が求められます。

・定期的な点検と保守の実施

・点検時に異常が認められた場合の修理や部品交換など、必要な措置の実施

・ロボットの点検・修理・運用に関する履歴の記録と保管

◇日常のメンテナンス

ロボットのメンテナンスでは、以下の各部位を定期的に確認し、異常がないかを点検することが重要です。

・ロボット本体の確認

ロボット本体は使用に伴って摩耗や損傷が生じます。特に可動部においては、摩擦やガタつき、油分のにじみ、異音などがないかを確認し、異常が見つかった場合は速やかに修理を行う必要があります。

・ハーティングコネクタの緩み

ハーティングコネクタが緩んでいると、信号の不安定化や電力供給の障害が発生する可能性があります。コネクタの接続状態を定期的に確認し、緩みがある場合には確実に締め直します。

・制御装置の損傷

制御装置はロボットの動作制御において中枢を担う装置です。外装のひび割れや破損、異常な発熱(冷却ファンの動作状況を含む)などを確認し、問題があれば速やかに修理または交換を行います。

・ティーチングペンダントの確認

ティーチングペンダントは、ロボットの動作を設定・制御するための重要な機器です。ボタンやスイッチの動作確認、液晶画面の表示異常の有無を点検すると共に、設定ミスを防ぐためにも、定期的な動作チェックを実施することが大切です。

・ティーチングペンダントケーブルの外観確認

ティーチングペンダントのケーブルに傷や断線がないか、外観を丁寧にチェックします。ケーブルが損傷していると、信号の伝達に支障をきたし、ロボットの制御不良を引き起こすおそれがあります。

このような日常的な確認作業は、ロボットの故障を未然に防ぎ、トラブルを最小限に抑えるために極めて重要です。定期的な点検を継続することで、突発的な故障による生産の中断を防ぎ、安定した生産活動を実現することができます。

【あわせて読みたい】

▼多関節ロボットとは?ロボットアーム付きAMRの導入で工場の更なる自動化を目指す

最適稼働を支えるロボット保守管理

産業用ロボットのメンテナンスは、その性能を維持し、安全に運用するために不可欠な作業です。ロボットのメンテナンスにはいくつかの種類があり、それぞれ異なる目的と方法で実施されます。ここでは、主要なメンテナンスの種類について詳しく説明します。

◇定期点検と予防的部品交換

定期点検は、ロボットが正常に動作しているかどうかを定期的に確認する重要な作業です。この点検では、機械的な摩耗や部品の劣化具合をチェックし、必要に応じて部品の交換や修理を行います。また、油脂の補充や各部品の清掃も実施し、ロボットの動作を円滑に保つことを目的としています。

予防的部品交換は、部品が寿命を迎える前にあらかじめ交換することで、故障のリスクを最小限に抑える方法です。摩耗が進んだ部品や不具合が生じやすい部品を事前に交換することで、突発的なトラブルを未然に防ぎ、ロボットを計画的かつ安定的に運用することが可能となります。

◇オーバーホール

オーバーホールは、ロボットの全体的な状態を見直し、必要な部分を徹底的に修理または交換する作業です。長期間使用されてきたロボットや性能が低下しているロボットに対して実施されます。作業ではロボットを分解し、内部の部品や機構を詳細に点検し、摩耗や故障の兆候がある部品を交換します。

加えて、各部品の清掃や調整も行い、ロボットが本来の性能を取り戻せるように整備します。このような作業は、通常の点検や個別の部品交換では対応できない不具合が生じた際に特に有効です。

◇オンコール修理

オンコール修理とは、ロボットに予期せぬ故障や不具合が発生した場合に、緊急で修理を行う対応のことです。多くの場合、事前に契約を結んだ企業やメーカーの技術者が連携し、故障発生時には24時間以内に現場に駆けつけ、問題解決にあたります。

オンコール修理の大きな利点は、ロボットの稼働停止時間を最小限に抑えられる点にあります。現場で迅速に対応できるため、生産ラインの停止による影響を最小限にとどめることができます。

◇故障修理

故障修理は、ロボットが実際に故障してしまった際に、その原因を特定し、必要な部品を交換して機能を回復させる作業です。ロボットの一部が突然動かなくなるなど、稼働に直接的な支障をきたす場合には、迅速な対応が求められます。

この修理は、定期メンテナンスが実施されていない場合や、突発的なトラブルが発生した場合に必要となります。また、故障修理には「オンコール修理」による対応のほか、ロボットをメーカーに持ち込んで修理を受ける「メーカー持ち込み修理」も含まれます。

◇リニューアル

リニューアルとは、既存のロボットを新しい技術や仕様に合わせて改修する作業のことです。ロボットが旧式化すると、最新技術への対応が難しくなり、生産性の維持が困難になることがあります。リニューアルでは、ハードウェアやソフトウェアのアップデートを通じて、既存のロボットを再活用できるようにします。

リニューアルでは、最新の技術や機能を取り入れつつ、新規の設備導入に比べてコストを抑えることが可能です。例えば、古い制御システムを最新のものに更新することで、ロボットの精度や速度が向上し、新しい生産ラインにも対応できるようになります。

【あわせて読みたい】

▼日本でシリウスのAMRロボットが注目される理由は?WMSと連携が可能で導入しやすい

ロボットの安全と長寿命を支えるメンテナンス

産業用ロボットのメンテナンスは、単に機械の不具合を修復するためだけに行うものではありません。ここでは、ロボットメンテナンスが果たす主な役割と、その重要性について解説します。

◇安定動作させる

メンテナンスの最大の目的は、ロボットを長期間にわたり安定して稼働させることにあります。産業用ロボットは、工場の生産ラインにおける中核を担っており、1日の稼働時間が長時間に及ぶことも少なくありません。そのため、わずかなズレや異常が生じるだけでも、製品の品質に影響を与えたり、作業遅延の原因となったりします。

定期的なメンテナンスによって、可動部の潤滑状態やボルト・ナットの締結、ケーブルの摩耗、センサーの精度などを確認・調整することで、ロボットが常に設計どおりの動作を維持できるようになります。これにより、予期せぬ停止を防ぎ、生産の安定性と効率を確保することが可能になります。

◇故障の原因を見つける

ロボットが突然停止したり、予期しない動作を行ったりする背景には、多くの場合、以前から何らかの異常兆候があったにもかかわらず、それが見過ごされていたことがあります。異常な振動や動作音の変化、操作レスポンスの遅延、異常な温度上昇など、故障の「予兆」は少なからず現れます。

メンテナンスでは、こうしたサインを見逃さず、早期に原因を特定し対策を講じることが可能です。原因を早期に発見することで、修理にかかるコストやダウンタイムを最小限に抑え、突発的な生産ライン停止を未然に防ぐことができます。

◇安全性の確保

産業用ロボットは、高速かつ高出力で稼働するため、故障や誤作動が人身事故につながる危険性もあります。とくに、人とロボットが近距離で協働する現場では、安全性の確保が極めて重要です。

メンテナンスでは、非常停止装置の作動確認、近接センサーの感度チェック、安全カバーの固定状態の点検など、安全機能が確実に動作するかを細かく確認します。安全性を確保することは、単なる現場の安心だけでなく、企業の法的責任や社会的信用にも関わる重要な取り組みなのです。

【あわせて読みたい】

▼2D-Lidarと3D-Lidarの違いは?進化を遂げたニデックドライブテクノロジーのAMR

厚生労働省が定める産業用ロボット特別教育

産業用ロボットの導入が進むなか、安全な運用のためには適切な教育が欠かせません。厚生労働省では、ロボット操作に関わる従業員に対して、所定の特別教育を義務付けています。

◇特別教育の義務

産業用ロボットを使用するには、従業員がその操作を安全かつ適切に行えるよう、法律で特別教育の受講が義務付けられています。特別教育を受けないままロボットを操作すると、誤操作や事故のリスクが高まるため、企業・事業主は必ず従業員にこの教育を受講させなければなりません。

特別教育を受けていない従業員がロボットを扱うことは法令違反となり、万が一事故が発生した場合、事業者に対して罰則が科される可能性もあります。

◇カリキュラム

産業用ロボットの特別教育は、大きく「産業用ロボットの教示」と「産業用ロボットの検査」に分かれています。それぞれのカリキュラムには、実務に即した知識と技術が盛り込まれており、受講者はこれらを習得することによって、安全にロボットを操作する能力を高めることができます。

「産業用ロボットの教示」とは、ロボットの位置や速度、動作の順序を決め、その内容を制御システムにプログラムする作業のことです。この作業は「ティーチング」とも呼ばれます。ティーチングはロボット操作の基本であり、正確な動作を実現するためには、適切な手順で行うことが求められます。

「産業用ロボットの教示」のカリキュラムは以下のとおりです。

・産業用ロボットに関する知識(2時間):ロボットの種類、各部の機能および取扱い方法

・教示作業に関する知識(4時間):作業方法、作業の危険性、機械との連動方法

・関係法令(1時間):法令および関連条項

◇検査業務の受講

「産業用ロボットの検査」とは、ロボットの修理やメンテナンスを行う作業です。ロボットが適切に動作しているかをチェックし、必要に応じて修理や部品の交換を行います。検査業務を担当する場合にも、特別教育の受講が必要です。

「産業用ロボットの検査」のカリキュラムは以下のとおりです。

・産業用ロボットに関する知識(4時間):ロボットの種類、制御方式、駆動方式、各部の構造と機能、取扱い方法、制御部品の種類と特性

・検査作業に関する知識(4時間):作業方法、作業の危険性、機械との連動方法

・関係法令(1時間):法令および関連条項

◇80W未満は不要

特別教育は、すべての産業用ロボットに対して義務化されているわけではありません。とくに、出力が80W未満の協働ロボットについては、特別教育の受講は不要です。これは、これらのロボットが比較的軽量で安全性が高く、運用上のリスクが低いとされているためです。

協働ロボットは、人との協働を前提に設計されており、例えば障害物に接触すると自動で停止する機能や、出力を制限する設計が施されています。こうした安全機能により事故のリスクが低いため、80W未満の協働ロボットについては特別教育の義務が免除されています。

◇受講方法

産業用ロボットの特別教育は、複数の機関で受講可能です。例えば、労働基準協会連合会は全国各地で講習を実施しており、地域に関係なく受講できます。また、一般社団法人HCI-RT協会でも、安全規定に基づいた教育が提供されています。

さらに、ロボットメーカーが独自に教育を実施している場合もあります。大手自動車メーカーのファナックでは、自社のロボットに特化した教示・検査の講習を行っており、メーカーならではの専門的な知識と技術が学べる点が特徴です。

また、現地での受講が難しい人向けに、オンライン講習を用意しているメーカーもあります。パソコンやタブレットがあれば、どこでも受講できるため、遠隔地の拠点に勤務している従業員や、多忙な従業員にとっても便利な選択肢となります。

【あわせて読みたい】

ロボットの導入でピッキング作業を自動化

ピッキング作業は、工場や倉庫などで重要な工程のひとつですが、人手による作業では労働負荷の増大やミスのリスクが課題となっています。近年、これらの課題を解決する手段として、ロボットによる自動化が進められています。

ここでは、医薬品卸工場においてピッキングロボットハンドシステム「PRS」を導入し、自動化に成功した事例をご紹介します。

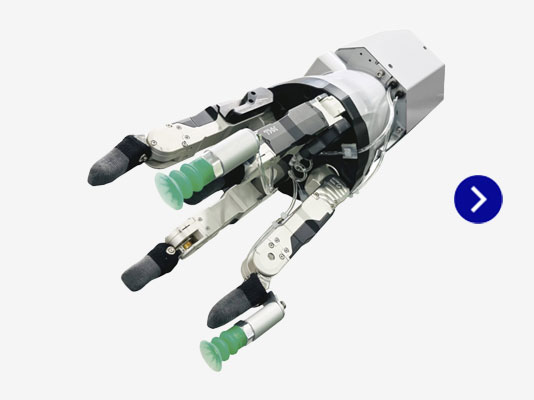

◇ピッキングロボットハンドシステムPRS

「PRS」は、さまざまな形状や材質のアイテムに対応できる、高度なピッキングロボットハンドです。人間の手のように動く4本の指には12軸の関節が備わっており、置かれた物の大きさや形状に応じて柔軟に動作します。

箱型、筒型、袋状、さらには柔らかいフィルムや厚紙など、従来は人の感覚が必要とされていた対象物も正確に掴むことが可能です。多様な商品を扱う現場において、PRSは高精度かつ汎用性の高いソリューションとして注目されています。

◇課題

この工場では医薬品を取り扱っており、商品の性質上、冷却保管が必要なアイテムも多く、ピッキング作業は寒冷環境下で行われていました。ここでの大きな問題は、作業員が防寒具を着用して作業を強いられ、特に冬季には身体的な負担が大きいことです。

また、こうした環境下での作業は、慢性的な人手不足を悪化させる要因となり、特に寒い季節には作業員の確保が困難になることがありました。高い離職率も問題となり、これがピッキング作業の安定性や継続性に不安をもたらしていたのです。

◇導入後の効果

PRSの導入により、これまで寒冷環境で作業していたスタッフ2名分の業務をロボットが代替することができました。これにより、作業員は厳しい寒冷環境から解放され、身体的な負担が大幅に軽減されました。

さらに、ピッキング精度も向上し、ヒューマンエラーによる取り違えや数量ミスが大幅に減少しました。この結果、商品の誤出荷や品質問題のリスクが軽減され、顧客満足度の向上にもつながっています。

また、従来は商品を個別に包装していたビニール袋の使用も減り、環境負荷の軽減という副次的効果も得られました。使い捨てプラスチックの削減は、SDGs(持続可能な開発目標)への貢献にもなり、企業の社会的立場の向上にもよい影響をもたらしました。

【あわせて読みたい】

▼リフトアップが可能なAMRとは?フォークリフトの課題をDXで解決

AMRの導入を考えるなら検討したいおすすめメーカー3選

AMRの導入は、製造現場や物流業務の効率化に大きな効果をもたらします。しかし、AMRを提供するメーカーは多岐にわたり、選択肢も豊富です。今回は、特に注目すべき3つのメーカーをピックアップし、それぞれの特徴や強みをご紹介します。

◇大喜産業株式会社

大喜産業株式会社は、産業機器や機械部品、FA(ファクトリーオートメーション)機器などを扱う専門商社です。主に産業用ロボット、伝動機器、省力化機器、機構部品の販売と、それに関連する技術サポートを提供しており、製造業を中心とした顧客に対して効率化・自動化の提案を行っています。

同社が取り扱うAMRは、デンマークのMiR(Mobile Industrial Robots)社の「MiRシリーズ」です。このロボットは、床面にガイドや磁気テープを設置する必要がなく、内蔵されたセンサーとカメラによってマップを自動生成しながら自律移動します。

| 会社名 | 大喜産業株式会社 |

| 営業本部 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6541-1987 |

| 営業本部東京オフィス | <住所> 〒100-0004 東京都千代田区大手町1-5-1 大手町ファーストスクエア4F <電話番号> 03-5219-1463 |

| 大阪支店 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6532-0751 |

| 東京支店 | <住所> 〒333-0815 埼玉県川口市北原台3-2-21 <電話番号> 048-297-1388 |

| 東京支店つくばオフィス | <住所> 〒305-0031 茨城県つくば市吾妻1-5-7 ダイワロイネットホテルつくば2F <電話番号> 029-817-4844 |

| 名古屋支店 | <住所> 〒452-0805 愛知県名古屋市西区市場木町416 <電話番号> 052-505-8201 |

| 東大阪支店 | <住所> 〒581-0861 大阪府八尾市東町4-1 <電話番号> 072-997-0123 |

| 京滋支店 | <住所> 〒520-3047 滋賀県栗東市手原3-2-3 <電話番号> 077-553-6155 |

| 四国支店 | <住所> 〒761-0301 香川県高松市林町2554-1 <電話番号> 087-868-4511 |

| 九州支店 | <住所> 〒812-0895 福岡県福岡市博多区竹下2-4-7 <電話番号> 092-441-0198 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.daiki-sangyo.co.jp/ |

衝突回避機能や人との協調走行にも優れており、ピッキングや搬送などの工程間移動を無人化することができます。特に、既存ラインのレイアウト変更が不要で導入しやすい点が評価されており、各国の工場での導入が進んでいます。

大喜産業株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼MiR社の魅力的なMiR製品とその販売代理店・大喜産業とは

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇株式会社Piezo Sonic

株式会社Piezo Sonicは、独自開発の超音波モーターを中心に、小型精密機器やロボティクス製品を開発・製造している技術系スタートアップ企業です。同社は、省エネルギーかつ静音性に優れた駆動システムの研究開発に力を入れており、医療、宇宙、インフラ点検といった高付加価値分野に向けた製品展開を進めています。

同社のAMR「Mighty-D3」は、段差や悪路に対応する高い走破性を持ち、インフラ施設や屋外空間など、通常のAGVでは走行が困難な環境での利用を想定しています。超音波モーターによってステアリングを制御し、電力をほとんど使わずに姿勢を保持できる点が特徴です。

| 会社名 | 株式会社Piezo Sonic |

| 所在地 | 〒143-0013 東京都大田区大森南4-6-15 テクノFRONT森ヶ崎507 |

| 電話番号 | 03-6379-6020 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.piezo-sonic.co.jp/ |

このAMRは、社会インフラの点検・監視や防災・救助用途など、産業用途にとどまらない活用が期待されています。

株式会社Piezo Sonicについて詳しく知りたい方はこちらも併せてご覧ください。

▼段差も克服!Mighty-D3が実現する自律移動ロボットの進化とは?

◇ASPINA(シナノケンシ株式会社)

シナノケンシ株式会社は、精密小型モーターを中心とした駆動機器、医療機器、産業用機器の開発・製造を行うメーカーです。「ASPINA(アスピナ)」ブランドを通じて、モーター技術を核とした各種ソリューションをグローバルに展開しており、自動車部品、医療機器、福祉機器などの分野でも高い実績を持ちます。

同社のAMR「ASPINA AMR」は、SLAM技術を利用した自己位置推定と地図生成機能を備えており、現場で簡単に導入できる汎用性の高い設計が特徴です。最小回転半径700mmというコンパクトなボディで360度回転が可能なため、狭い製造現場でも柔軟に動けます。

| 会社名 | シナノケンシ株式会社 |

| 所在地 | 〒386-0498 長野県上田市上丸子1078 |

| 電話番号 | 0268-41-1800 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://jp.aspina-group.com/ja/ |

また、障害物の自動検知・回避機能や、安全のための緊急停止機能も搭載されており、混在環境での使用にも適しています。

シナノケンシ株式会社について詳しく知りたい方はこちらも併せてご覧ください。

▼ASPINA シナノケンシ株式会社の自律走行搬送ロボット「AspinaAMR」

ロボットメンテナンスは、生産ラインの効率と安全を確保するために欠かせない作業です。ロボットは高精度で複雑な機械であり、定期的なメンテナンスを行うことで、摩耗や故障を防ぎ、突発的なトラブルを避けることができます。これにより、生産性の低下や事故を防止し、安定した運用を維持します。

事業者には、労働安全衛生法に基づき、ロボットの点検と保守が義務付けられており、定期点検、部品交換、修理などが求められます。また、日常的にロボットの本体やハーティングコネクタ、制御装置などの部品の状態をチェックすることが重要です。

ロボットメンテナンスには、定期点検、予防的部品交換、オーバーホール、オンコール修理などの種類があります。定期点検で異常を早期に発見し、故障のリスクを減らすことが重要です。オーバーホールは、長期間使用されたロボットを徹底的に点検し、性能を回復させる作業です。また、オンコール修理では、故障発生時に迅速に対応し、生産ラインの停止時間を最小限に抑えます。

ロボットの安全性を確保するため、非常停止装置や近接センサーの確認も必要です。これにより、誤動作や故障が原因で人身事故を防ぐことができます。さらに、産業用ロボットを操作する従業員は、特別教育を受ける必要があり、安全かつ適切にロボットを操作するための知識を習得します。

また、ピッキング作業の自動化事例として、医薬品卸工場におけるピッキングロボット「PRS」の導入が紹介されています。このロボットは、高精度で多様なアイテムをピックでき、寒冷環境下での作業負担を軽減しました。これにより、作業効率と精度が向上し、顧客満足度の向上にもつながっています。

この記事を読んでいる人におすすめ

▼AMR接客ロボットの活用で広がる新たなコミュニケーションの形とは?