防水AMRが変える食品工場~自律搬送で生産性向上を目指す | 搬送ロボットガイド

AMR

防水AMRが変える食品工場~自律搬送で生産性向上を目指す

公開:2024.10.15 更新:2025.09.30

工場の自動化は生産効率を向上させ、作業者の安全性を高めることが重要です。特に食品工場では、AMRを導入することで搬送作業の自動化が進み、人手を減らし生産性を向上させています。事例として、MiR1350が自律走行で缶詰を運搬し、効率的な物流が確保されています。

目次

さまざまな工場で進む自動化の現状とは?

工場の自動化は、生産効率を大きく向上させ、作業者の安全性を高める重要な要素です。24時間稼働することで供給が安定し、労働災害のリスクも減少します。自動化の導入により、コスト削減と競争力の向上が期待できます。また、さまざまな自動化技術が導入されており、工場のニーズに応じた最適な選択が可能です。

◇自動化のメリット

工場の自動化には、24時間稼働による生産ラインの稼働率向上が大きなメリットです。特に、需要が高い時期には供給を安定させるために不可欠です。さらに、自動化された機械やロボットを使用することで、作業者が危険な作業から離れられ、労働災害のリスクを大幅に減少させることができます。

また、自動化により作業のスピードが向上し、生産サイクルが短縮されます。これにより、企業は人件費を削減し、エネルギーコストも効率化されます。この結果、全体的な競争力の向上が見込まれます。自動化は、工場の運営において多くの利点をもたらすのです。

◇自動化の種類

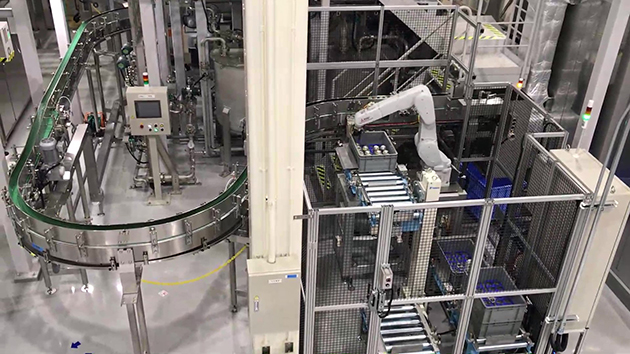

自動化技術は多岐にわたっており、工場のニーズに応じた適切な技術を選ぶことが重要です。まず、コンベアは製品や部品を自動で運搬するシステムで、作業者の負担を軽減し、搬送ミスや遅延を減少させ、生産プロセスをスムーズに進行させます。

次に、搬送用ロボットにはAMR(自律走行型搬送ロボット)やAGV(無人搬送機)があり、重量物や大量製品の移動を効率化します。これにより、作業の迅速化と安全性が大幅に向上します。また、昇降機や垂直搬送機は、異なる階層間で製品や材料を効率的に移動させ、スペースの有効活用を助けます。

【あわせて読みたい】

食品工場でのAMR導入事例

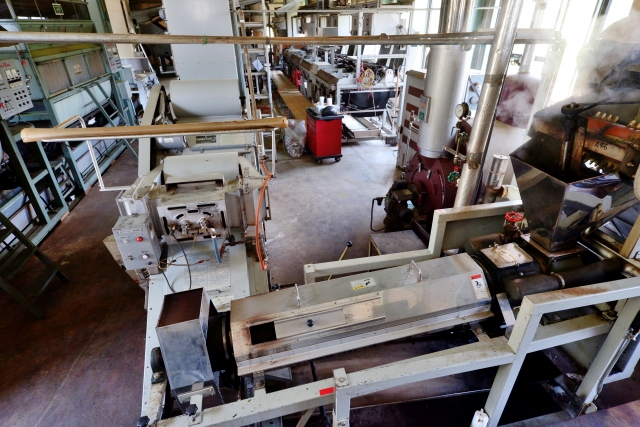

自動化の進展により、工場内の人手不足や作業負担を軽減する取り組みが進んでいます。特に、缶製品の搬送作業では、AMR(自律走行型搬送ロボット)の導入によって効率化が図られました。従来は手作業での搬送が行われており、労働力が必要で、ミスや遅延が発生することが多かったですが、AMRの導入により自動化が進みました。これにより、人手を大幅に削減し、作業のスピードと正確性が向上しています。

◇人手のかかる搬送作業に焦点

ある工場の缶製品の搬送作業では、AMRを導入し労働力不足の改善を図りました。従来の缶詰ラインでは、製品を次の工程に運ぶために人員を配置し、手作業で搬送していました。

この方法は作業負担が大きく、ミスや遅延の原因となっていましたが、AMRの導入により、自律的に工場内を移動し、指定場所へ効率的に製品を搬送できるようになりました。これにより、作業の負担が軽減され、スピードと正確性が向上しました。

◇AMRとシステム連携

AMRの導入効果を最大限に引き出すためには、既存の生産システムとの連携が不可欠です。三菱電機システムサービスが導入した搬送システムはその一例です。同社は、AMRと工場内の他のシステムを連携させることで、効率的な搬送システムを構築しました。これにより、工場内の動線が最適化され、製品がタイムリーかつスムーズに搬送されるようになりました。

たとえば、AMRが在庫管理システムと連携することで、必要なタイミングで製品を自動的に補充できます。これにより、過剰な在庫や欠品のリスクを軽減できます。

また、生産ラインとの統合により、製品がスムーズに次の工程に進むタイミングを自動で調整することも可能です。今後、三菱電機システムサービスでは、AMR導入の負荷を軽減するために仮想空間でのシミュレーションを積極的に行う予定です。

食品工場で活躍できる堅牢さを持つAMR

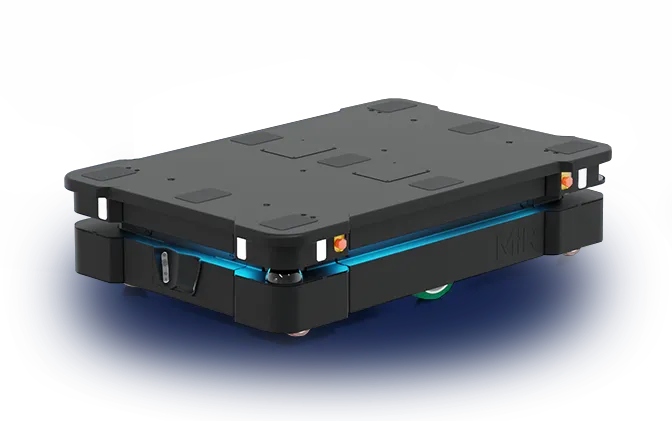

自律走行ロボット(AMR)の「MiR1350」は、最大1350 kgの荷物を運搬できる産業向けモデルです。LiDARやカメラを活用したマッピング技術により、自律的に障害物を避けながら作業環境内を安全に移動します。このロボットは、過酷な環境でも安定した作業が可能で、最大速度は1.2m/秒に達します。さらに、IP52規格に準拠しているため、粉塵や湿気の影響を受けにくい優れた耐久性を備えています。

◇MiR1350

「MiR1350」は、Mobile Industrial Robots(MiR)が開発したAMRで、最大1350 kgの荷物を運搬する能力を持つ産業向けモデルです。LiDARやカメラを用いたマッピング技術により、作業環境の中で自律的に移動し、障害物を避けながら荷物を安全に搬送します。

過酷な環境でも安定して作業を継続できる優れた性能を持ち、最大速度は1.2m/秒に達し、広い工場内でもスムーズに製品を搬送できます。また、このモデルはIP52規格に準拠しており、防塵・防水性能が高いため、食品工場のような粉塵や湿気の影響を受けやすい環境でも優れた耐久性を発揮します。

◇食品工場での導入事例

MiR1350は、実際に食品工場で大きな成果を上げています。Kinrise Snackfoods社では、MiR1350を導入することで工場内の物流を大幅に効率化しました。特に缶詰やパッケージ製品の搬送作業が自動化され、24時間体制で週6日間稼働しています。このシステムにより、人手による作業負担が軽減され、生産ラインがスムーズに稼働するようになりました。

AMRの自律走行機能により、製品が適切なタイミングで必要な場所へ運ばれるため、作業の遅れや停滞がなくなり、全体の生産性が向上しています。さらに、搬送中に発生する可能性のある事故やミスも大幅に減少し、工場内の安全性が飛躍的に改善されました。

その他防水対応で食品工場や屋外に対応できる製品

自律走行型の搬送ロボットである「超低床AMR-180」は、日本国内で最も低い床面高さを持つモデルです。コンパクトなサイズで狭い工場内や複雑なレイアウトにも対応可能で、500kg以上の荷物を効率的に運搬できます。また、カスタマイズ可能な本体サイズや高い防水性を備えているため、様々な環境に適応します。

◇超低床AMR-180

GEクリエイティブが開発した「超低床AMR-180」は、日本国内で最も低い床面高さを誇る自律走行型の搬送ロボットです。幅600mm、奥行き600mm、高さ180mmというコンパクトなサイズで、狭い工場内や複雑なレイアウトにも対応可能です。リフトアップ機構を備えているため、500kg以上の荷物を効率よく運搬できます。

このAMRの大きな特長は、本体サイズがカスタマイズ可能である点です。工場のニーズに合わせてサイズを調整できるため、狭いスペースや複雑な搬送経路にも柔軟に対応できます。また、高い防水性を備えているため、洗浄が必要な環境や湿気の多い場所でも優れた耐久性を発揮します。

◇V1000-H

株式会社KKSが開発した「V1000-H」は、最大積載荷重1,000kg(1トン)の強力なAGVです。V1000-Hの大きな特長は、雨や段差、傾斜にも対応できる設計である点です。屋外での搬送が必要な工場でも、建物間の移動や悪天候時の作業を効率化できます。高さ100mmまでリフトアップ可能なため、大型で重い荷物も容易に運搬できるのも利点です。

さらに、V1000-Hは3つの誘導方式(磁気誘導方式、レーザー誘導方式、ハイブリッド制御方式)から選択でき、工場の状況や作業環境に応じて最適な制御方法を選ぶことが可能です。これにより、より精密かつ安全に搬送作業を行うことができ、屋内外を問わず幅広い用途で活用できる堅牢な搬送システムとなっています。

食品製造現場でのロボット導入手順と衛生管理のポイント

食品工場で自律搬送ロボット(AMR)や協働ロボットを活用する動きは年々広がっています。少子高齢化による人手不足が深刻化する中、安定した生産体制を維持するには、作業の省人化と衛生レベルの両立が欠かせません。

導入を成功させるには、目的の明確化から日常点検まで一連の流れを理解し、食品特有の衛生基準を踏まえた計画を立てることが重要です。以下では、農林水産省の最新衛生ガイドラインやAMR活用事例を参考に、導入ステップを詳しく解説します。

◇まずは目的確認!食品工場にロボットを導入する理由

最初に導入目的を明確にすることが、プロジェクト全体の成否を左右します。食品工場でロボットを使う主な理由は、省人化、生産性向上、安全性改善です。慢性的な人手不足を背景に、24時間稼働できるAMRは人件費削減に直結します。

人が届きにくい区域での搬送や重量物の持ち上げを自動化すれば作業効率が上がり、従業員の負荷も軽くなります。さらに、調理や包装工程で人が介在する回数を減らすことで、異物混入の危険を下げ、安全な製品づくりに貢献します。

◇現場確認から構想設計までのステップ

目的を定めた後は、現場調査と構想設計です。実際の製造ラインを詳細に観察し、作業環境や動線、温湿度管理、清掃体制を把握します。食品工場では水や油が飛散する区域や粉塵が多い場所もあり、ロボットが安全かつ衛生的に稼働できるかを検証することが欠かせません。特にAMRは走行経路の段差や床面の状態、通路幅が性能に直結します。HACCPに基づく衛生区域の区分を確認し、原材料搬入エリアと加熱後製品エリアの交差を避ける設計が必要です。

◇仕様策定とロボット選定のポイント

構想が固まったら、具体的な仕様を決めて機種を選定します。搬送する製品や容器のサイズ・重量・形状を整理し、可搬重量や速度に余裕を持たせたスペックを選ぶことが重要です。食品対応では、防水・防塵性能、洗浄耐性、食品衛生法に適合した素材かどうかを確認します。

たとえばIP65以上の防水性能を備えたAMRなら、洗浄が必要なエリアでも安心して使用できます。生産管理システムと連携したデータ記録機能を持つモデルを採用すれば、リアルタイム監視やトレースが容易になります。

◇稼働確認・教育・日常点検で安全運用

ロボット設置後は、試運転による稼働確認と従業員教育を徹底します。食品工場ではHACCP管理を取り入れ、危害要因分析とリスクアセスメントを行い、潜在的な危険箇所を洗い出します。その上で、作業手順書を作成し、全従業員が理解できるよう訓練を重ねます。

運用開始後は日常点検をルーチン化し、センサーやバッテリー、集塵装置など消耗しやすい部品を定期的に確認します。AMRのソフトウェア更新も重要で、走行アルゴリズムや障害物回避機能を最新に保つことで、長期的な安定稼働が可能です。さらに導入後は、作業データを蓄積・分析して工程改善に活用することが求められます。

稼働率や搬送効率、不具合発生状況などを定期的に可視化することで、より高精度な予防保全や生産計画が立てられます。ロボット導入は一度で完成するものではなく、PDCAを繰り返す継続的な取り組みであり、衛生と効率を両立したスマートな工場運営への第一歩となります。

【あわせて読みたい】

▼ロボットがもっと安全に!AMRの安全管理と活用事例をチェック

食品工場でのロボット衛生設計

食品工場で稼働するロボットは、生産効率を高めるだけでなく、食品の安全を守るために高い衛生基準を満たす必要があります。製造ラインには粉塵や水分、油分が常に発生し、設備にわずかな隙間があるだけで微生物が繁殖するおそれがあります。そのため、設計段階から洗浄しやすく汚れがたまりにくい構造を採用し、長期的に衛生状態を維持できる工夫が不可欠です。以下では、食品工場向けロボットの衛生設計に求められるポイントを詳しく説明します。

◇清掃しやすいロボット構造とは

食品工場で使用するロボットは、日常的に高圧洗浄や薬剤洗浄を行う場面が多く、外装や内部の構造に洗浄性を重視した設計が求められます。表面には凹凸をできるだけなくし、滑らかな曲線や適度な傾斜をつけることで水や洗剤が滞留しにくくなり、乾燥も早くなります。

防水等級や耐薬品性を備えた素材を選べば、短時間で汚れを落とせるため、生産ラインの停止時間を最小限に抑えながら衛生状態を維持できます。洗浄性を前提とした構造は、結果として稼働率の向上と工場全体の衛生管理を同時に支える要素となります。

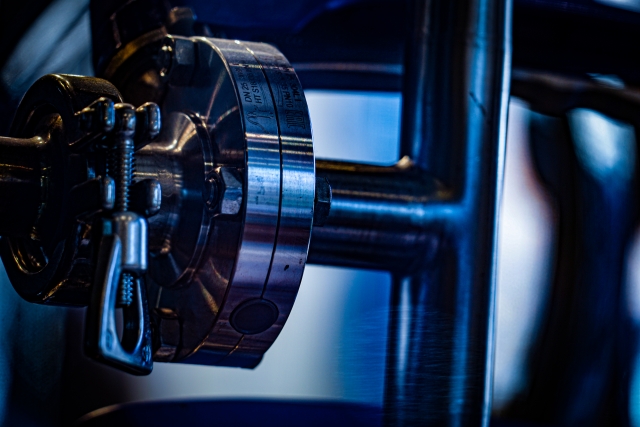

◇汚れやすい隙間・段差を排除する設計

ロボットの細部にある隙間や段差は、粉塵や食品残さが入り込みやすく、細菌の温床となる危険があります。特に接合部やボルト周辺、カバーと本体の継ぎ目は汚れがたまりやすく、清掃が難しい箇所です。

そのため、設計段階からシーリング材で密閉性を確保し、段差を極力排した一体成形を採用することが理想的です。分解清掃を想定した部品でも、工具を使わず着脱できる仕組みを導入すれば、作業者の負担を減らしつつ徹底的な洗浄が可能になり、工場全体の衛生レベルを高める効果があります。

◇食品接触部の衛生素材と形状の工夫

食品と直接接触する部品には、食品衛生法や国際規格に適合した素材を使用することが欠かせません。ステンレス鋼や食品グレードの樹脂は耐食性と耐熱性に優れ、繰り返し行う高温殺菌や薬剤洗浄にも対応しやすい素材です。

表面は鏡面仕上げや微細研磨を施すことで、微生物や異物の付着を防ぎます。角や溝をなくした丸みを帯びた形状は、洗浄水や薬剤が行き届きやすく、乾燥も均一に進みます。さらに、化学薬品との反応や金属イオンの溶出を抑える配慮も必要で、長期間にわたり食品の安全を確保するための重要なポイントとなります。

◇耐久性と衛生性を両立する構造設計

食品工場のロボットは高湿度や高温、薬剤洗浄など過酷な環境にさらされるため、耐久性を欠くと頻繁な部品交換や修理が必要になり、そのたびに衛生リスクが高まります。そこで、耐腐食性に優れた金属や特殊コーティングを施した素材を使用し、可動部には密閉型ベアリングや防水仕様のモーターを採用することが重要です。

これにより長期稼働でも性能を維持でき、定期メンテナンス時も簡潔な清掃で衛生を保てます。耐久性と衛生性を同時に追求する設計こそ、工場全体の省人化や生産効率の向上に直結する要となります。

食品工場の物流を24時間稼働に!MiRロボット導入事例

食品工場では、製造ラインを止めないために安定した搬送が欠かせません。原材料や製品を運ぶパレット搬送は一日中発生し、作業員への負担が大きい分野です。深夜帯は人員の確保が難しく、生産ラインが一時停止することもありました。そこで注目されたのが、自律搬送ロボットMiR(Mobile Industrial Robots)の導入です。本稿では導入前の課題から成果までを紹介し、24時間稼働が実現した背景を解説します。

◇食品工場が直面した課題とは

原材料や完成品は重量があり、フォークリフトや手押し台車での搬送には常に事故の危険がありました。狭い通路では歩行者との接触や荷崩れが起こりやすく、特に夜間は視認性が低下します。粉塵や湿度が高い環境では作業員の疲労も増し、24時間稼働を維持するのは限界がありました。人件費の高騰も課題で、人的リソースに依存しない搬送方法が求められていたのです。

◇MiRロボット導入の決め手と特長

導入した工場がMiRを選んだ理由は、狭い空間でも柔軟に動作できる機動性と、人と共に作業できる安全性にあります。MiRはレーザーセンサーと3Dカメラで周囲を把握し、障害物を回避しながら自律走行します。既存レイアウトを大きく変える必要がなく、稼働中の作業員や他の機器とも協調可能です。ルート変更や搬送指示の設定も簡単で、生産計画や季節によるライン変更に素早く対応できます。食品工場特有の衛生管理にも適合し、今後の拡張にも柔軟に対応できる点が高く評価されました。

◇24時間稼働で変わる現場の効率

導入後、工場では昼夜を問わず搬送が継続できるようになりました。MiRは自動充電機能を持ち、シフト交代や休憩なしで稼働します。深夜帯に必要だった作業員の配置を減らせ、搬送待ちによるライン停止はほぼ解消しました。導入から半年で搬送業務の人件費は約三割削減。製品出荷までのリードタイムも短縮し、原材料供給の遅延が減ったことで生産計画の精度が上がりました。搬送が安定した結果、製品破損や機械トラブルの発生率も下がり、品質管理の面でも効果が確認されています。

◇従業員の反応と安全性の向上

当初は「ロボットが仕事を奪うのでは」という不安もありました。しかし導入後は重労働や夜間搬送をMiRが担ったことで、従業員は設備保守や品質検査など付加価値の高い業務に集中できるようになりました。センサーによる自動停止機能が事故防止に寄与し、接触事故やヒヤリハット件数も導入前より大幅に減少。現場からは「体力的な負担が減った」「深夜勤務のストレスが軽くなった」といった声が多く、働きやすさの向上が実感されています。安全で持続可能な職場づくりにMiRが大きく貢献しているのです。

【あわせて読みたい】

AMRの導入を検討するならおすすめ国内業者3選

自律搬送ロボット(AMR)は、工場の省人化や生産性向上に大きく貢献します。国内で導入実績が豊富な企業は、導入から運用まで一貫したサポート体制を持ち、現場の課題を的確に解決できる点が強みです。ここでは、信頼性と技術力を兼ね備えた大喜産業株式会社、オムロン株式会社、アルテック株式会社の三社をご紹介します。

◇大喜産業株式会社

大喜産業株式会社は、製造業向けのマテハン機器やロボティクス事業を長年手がけてきた企業です。デンマーク発の「MiR」シリーズをはじめ、多様なAMRを取り扱い、現場に合わせたソリューションを提案しています。

特に工場内での台車牽引やライン間搬送では、人の作業を代替し、省人化効果を高められる点が大きな特長です。自社で検証可能なデモ環境を整え、導入前に走行テストや動作確認ができるため、現場での稼働イメージを具体的に把握できます。

| 会社名 | 大喜産業株式会社 |

| 営業本部 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6541-1987 |

| 営業本部東京オフィス | <住所> 〒100-0004 東京都千代田区大手町1-5-1 大手町ファーストスクエア4F <電話番号> 03-5219-1463 |

| 大阪支店 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6532-0751 |

| 東京支店 | <住所> 〒333-0815 埼玉県川口市北原台3-2-21 <電話番号> 048-297-1388 |

| 東京支店つくばオフィス | <住所> 〒305-0031 茨城県つくば市吾妻1-5-7 ダイワロイネットホテルつくば2F <電話番号> 029-817-4844 |

| 名古屋支店 | <住所> 〒452-0805 愛知県名古屋市西区市場木町416 <電話番号> 052-505-8201 |

| 東大阪支店 | <住所> 〒581-0861 大阪府八尾市東町4-1 <電話番号> 072-997-0123 |

| 京滋支店 | <住所> 〒520-3047 滋賀県栗東市手原3-2-3 <電話番号> 077-553-6155 |

| 四国支店 | <住所> 〒761-0301 香川県高松市林町2554-1 <電話番号> 087-868-4511 |

| 九州支店 | <住所> 〒812-0895 福岡県福岡市博多区竹下2-4-7 <電話番号> 092-441-0198 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.daiki-sangyo.co.jp/ |

導入後は保守や運用教育も充実しており、日々のメンテナンスや改善提案まで一括対応が可能です。粉塵や湿度など過酷な工場環境でも稼働できるAMRと周辺機器をワンストップで提供できる点は、国内メーカーならではの安心感があります。

大喜産業株式会社の口コミ評判記事はこちら!

▼MiR社の魅力的なMiR製品とその販売代理店・大喜産業とは

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇オムロン株式会社

オムロン株式会社は、制御機器と自動化技術の分野で世界的に高い評価を受ける企業です。独自開発の「LD」「HD」シリーズは、最大可搬重量650kgまで対応可能で、重量物を含む多様な搬送ニーズに応えます。さらに、複数台のロボットを統合的に制御する「Fleet Manager」や「MobilePlanner」といった運行管理ソフトを提供しており、最大100台規模のフリート運用も実現できます。

| 会社名 | オムロン株式会社 |

| 所在地 | 〒600-8530 京都府京都市下京区塩小路通堀川東入 オムロン京都センタービル |

| 電話番号 | 075-344-7000 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.fa.omron.co.jp/ |

人と同じ作業空間で安全に走行するための障害物回避機能や、柔軟な経路設定など、高度な安全性と効率性を両立している点が強みです。導入後のチューニング精度や現場サポートにも定評があり、国内外の幅広い業種で採用実績があります。省人化と生産性向上を同時に目指す工場には、特に有力な選択肢となるでしょう。

オムロン株式会社の口コミ評判記事はこちら!

▼オムロン「LD-250」の特徴とは?製造業の課題に技術で立ち向かう

◇アルテック株式会社

アルテック株式会社は、スマート物流分野でカナダ発の「OTTO Motors」製AMRを取り扱い、国内の導入支援を積極的に展開しています。OTTOシリーズは150kgから1,900kgまでの多彩な可搬モデルをそろえ、工場の荷重条件や作業動線に応じて最適な機種を選定可能です。

標準アタッチメントだけでなく、パレットやコンベヤなど独自仕様のカスタムにも対応し、複雑な搬送工程の自動化を後押しします。さらに、運行管理システム「Fleet Manager」や導入前後のコンサルティング、現場トレーニングまでワンストップで提供する体制が整っています。

| 会社名 | アルテック株式会社 |

| 所在地 | 〒104-0042 東京都中央区入船2-1-1 住友入船ビル2F |

| 電話番号 | 03-5542-6760 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://smart-logistics.altech.jp/amr/otto/ |

神奈川県大和市のロボティクスセンターでは実機デモを体験でき、導入前に稼働イメージを確認できるため、現場とのギャップを最小限に抑えられます。高い柔軟性とサポート力は、省人化を重視する製造業において大きな魅力です。

アルテック株式会社の口コミ評判記事はこちら!

▼OTTO MortorsのAMRの特徴と可能性!日本での普及が期待される理由

まとめ

工場の自動化が進展しており、24時間稼働によって生産ラインの効率が大幅に向上しています。特に製品の需要が高まる中で、供給の安定化が求められています。自動化により、作業者の安全性も向上し、危険な作業を機械に任せることで労働災害のリスクが低減されます。

自動化の技術にはコンベアや搬送用ロボット、昇降機などがあり、各工場のニーズに応じた選択が可能です。食品工場ではAMR(自律走行型搬送ロボット)が導入され、搬送作業の効率化が図られています。例えば、缶詰の搬送作業ではAMRの活用により、人手を減らし、スピードと正確性が向上しています。

また、AMRと既存システムの連携が効果を最大化します。三菱電機システムサービスは、生産ラインと在庫管理を統合し、スムーズな搬送を実現しています。さらに、食品工場向けに開発された「MiR1350」は、高い積載能力と防水性能を持ち、厳しい環境下でも安定した作業が可能です。これにより、工場の生産性と安全性が大幅に改善されています。

【この記事を読んでいる人におすすめ】

▼AMR導入の課題と対策とは?人とAMRが共に働く物流現場

▼医療従事者不足がもたらす環境変化に対応する病院内搬送ロボットの導入

▼製造現場の工程間搬送にAMRを導入する意義とは?