未来を拓く運搬ロボットAMRとAGVについて解説! | 搬送ロボットガイド

AMR

未来を拓く運搬ロボットAMRとAGVについて解説!

公開:2023.10.02 更新:2025.10.02

無人搬送ロボットは現代の製造業や倉庫業で欠かせない存在です。この記事では、自動運搬ロボット(AMR)と自動誘導車(AGV)の進化と違い、それぞれの導入メリットに焦点を当て、どちらが最適かを解説します。

目次

自動運搬ロボットの進化と重要性

無人搬送ロボットは、現代の製造業や倉庫業界において、重要な役割を果たしています。この記事では、無人搬送ロボットの進化とその重要性について詳しく探ってみましょう。

AMRの台頭

AMRは、多くのロボットメーカーによって開発が進められており、その性能は日々向上しています。

その代表的な導入事例として、Amazonの自社倉庫で活躍するロボットが有名です。これらのAMRは、人間の力では到底持ち運びが不可能な大量の商品を自動で搬送し、効率的かつ迅速に倉庫業務を遂行します。

その結果、大幅なコスト削減や作業効率の向上、人為的ミスの削減が実現されています。

AGVからAMRへの進化

無人搬送ロボットの歴史を振り返ると、1990年代以降、ベルトコンベアに代わって無人搬送車(Automatic Guided Vehicle:AGV)が生産過程の製品や部品・材料の搬送に広く使われるようになってきています。しかし、従来のAGVは決められた場所で決められたルートをたどるもので、自由度に制限がありました。

ここで登場したのがAMRです。AMRは、人がいる場所を状況に合わせて自在に移動するため、自由度が高く、倉庫内の複雑な搬送作業に対応できるようになりました。

また、センサ技術を駆使し、工場内の状況をリアルタイムで認識し、安全かつ効率的な移動を実現しています。

情報技術の発展とAMR

AMRがより優れたパフォーマンスを発揮する要因の一つは、情報技術の発展です。IoT(Internet of Things)やAI(Artificial Intelligence)などの技術の進歩により、工場内の状況を瞬時に把握し、最適な運用法を見つけ出すことが可能になりました。

これにより、AMRは最短時間で搬送を行い、作業プロセスを最適化します。

AMRの今後の展望

AMRの技術は、工場内だけでなく、宅配や郵便物などの自動配送にも展開されています。特に、EC市場の拡大に伴う小口配送の増加と、日本の少子高齢化による労働力不足が、物流業界における大きな課題となっています。

AMRはこれらの課題に対処するための重要なツールとして期待されており、今後ますますの発展が予測されています。

【あわせて読みたい】

自動運搬ロボット(AMR)自動誘導車(AGV)基本的な違い

自律走行搬送ロボット(AMR)と自動誘導車(AGV)は、効率的な物流や搬送作業を実現し、作業者の負担を軽減することができます。

一方で、AMRとAGVにはいくつかの基本的な違いがあり、それぞれの特性に基づいて選択する必要があります。

AGVとは

AGV(自動誘導車)は、その名の通り、自動的に誘導されたルートを移動する台車型のロボットです。AGVは磁気テープやガイドなどの誘導体を用いて、予め設定された経路を順守して運搬を行います。

そのため、特定の区間で同じものを大量に素早く搬送する場合に適しています。

AGVは、そのルート上でのみ移動し、決まった経路以外への移動はできません。障害物が存在する場合、AGVは自動停止し、障害物が取り除かれるまで再開しません。誘導体が損傷すると正確な移動が難しくなり、定期的なメンテナンスが必要です。また、工場のレイアウト変更や工程変更がある場合、再び設定やティーチングを行う必要があります。

AMRとは

一方、AMR(自動運搬ロボット)は、センサー技術やSLAM(Simultaneous Localization and Mapping)などを駆使して、環境をリアルタイムで感知し、地図を作成します。

これにより、AMRは自己決定によってルートを選択し、環境の変化に柔軟に対応できます。

AMRは障害物や人を自動的に検知し、回避します。そのため、人と協力して運搬作業が行えます。現場の変更にも迅速に対応し、環境地図を再作成して新しい目的地に適応します。

この柔軟性は、変化が激しい現場など特に重要です。

AMRは、さまざまな業界で幅広い用途に対応しています。例えば、工場内での搬送から、倉庫内の在庫管理、小口配送、さらにはEC市場の急成長に伴う効率的な物流など、多岐にわたります。

特に、COVID-19の影響により、非接触オペレーションの需要が高まったことから、AMRの重要性は一層浮き彫りになりました。

このように、AMRとAGVは自動化された搬送ロボットの代表的な技術でありながら、運用方法や特性において大きな違いがあります。選択肢を検討する際には、現場の要件や目標に合わせてどちらが最適かを検討することが重要です。

自動運搬ロボットAMR・AGVそれぞれの導入メリット

AGVとAMRの自動運搬ロボットを導入することによるメリットについて詳しく解説します。

共通のメリット

まずは、AGVとAMRに共通するメリットを紹介します。

省人化によるコストダウン

AGVとAMRを導入する最大のメリットは、作業員の大幅な削減が可能という点です。これにより、人件費や関連するコストを抑えることができます。

作業員の肉体的負担の軽減

搬送作業は肉体的に負担のかかる作業であり、労働者の健康にも悪影響を及ぼすことがあります。AGVやAMRの導入により、作業員の負担が軽減され、作業環境の改善が実現します。

さらに、従業員の満足度向上につながり、労働者の定着率を高めます。

人的ミスの削減

人為的ミスは生産プロセスにおける大きなリスクです。自動運搬ロボットは精密な動作を行い、一貫性のあるパフォーマンスを提供します。そのため、人的ミスの発生を大幅に削減し、生産品質の向上に寄与します。

AGVのメリット

次にAGVのメリットを見てみましょう。

搬送業務に特化

AGVは搬送業務に特化しており、物品を効率的かつ確実に運搬することができます。導入が比較的容易で、他の設備との統合もスムーズです。特に、大量生産の製造現場での利用に向いています。

低コストで導入しやすい

AGVは比較的低コストで導入でき、初期投資が抑えられます。搬送業務の従業員を再配置することで人手不足を解消し、コスト効率の向上を実現できます。また、労働環境の改善により、労働者の生産性も向上するでしょう。

AMRのメリット

AMRにも以下のメリットがあります。

フレキシブルな搬送

AMRは様々な環境で柔軟に搬送作業を実行できます。ラインやレールの設置が不要で、既存の倉庫や施設にも容易に導入できます。また、人や障害物を自動的に回避し、安全性が高いのが特徴です。

効率的で正確な動作

AMRは機械学習を活用して、効率的で正確な動作を実現します。そのため、複雑な搬送作業や人の運搬作業に近いタスクにも適しています。また、環境地図を再作成することで、現場の変更に柔軟に対応します。

労働環境の改善

AMRの導入により、労働環境が改善されます。非接触オペレーションが求められる現代において、AMRは非常に価値が高まっています。人手不足の解消や生産性向上に寄与します。

AGVとAMRはそれぞれの特性に応じて選択する必要があります。また、それだけでなく、軽量物の単純な搬送にはコンベアなどの他のオプションも考慮すると良いでしょう。

【あわせて読みたい】

▼AMR導入の課題とは?活用によるメリット・AGVとの違い・導入時のポイント

AMRの導入で効率化を果たした事例を解説

AMRは、従来のAGV(無人搬送車)とは異なり、自ら最適な経路を判断して走行できるため、柔軟なレイアウト変更にも対応可能です。

ここでは、実際にAMRを導入して業務効率化を達成した企業の具体的な事例を紹介します。

◇自動車部品メーカー三五(愛知県)福田工場

愛知県の自動車部品メーカー「三五」は、人手不足や物流費の高騰といった業界の課題に対応するため、福田工場に最新の自動化設備を導入しました。

新設された製品倉庫では、搬送から保管、出荷までの全工程を完全に自動化し、これまでの非効率な物流フローを大幅に改善しています。

従来は、完成品を一度敷地外の倉庫に運んでから再び出荷のために工場へ戻すという無駄の多い工程を経ていました。

しかし今回、18台のAGV(自律走行搬送ロボット)、ティーチレスで稼働するデパレタイズロボット2台、そしてこれらを統合制御するWCS(倉庫制御システム)を導入しました。

倉庫全体の稼働状況や在庫情報をデジタルツイン技術でリアルタイムに可視化し、3Dビジョンシステムによって50種類以上の通い箱を正確に識別・処理しています。

この先進的な工場自動化によって、三五は物流コストを初年度だけで1億4,000万円削減しています。

さらに、荷役作業の工数も67%削減され、大幅な効率化を実現しました。作業者1人あたり1日18トンにも及んでいた重量物の取り扱いも不要となり、現場の安全性や働きやすさも大きく向上しています。

◇株式会社タカヒコアグロビジネス

農業現場でも、自律走行搬送ロボット(AMR)の導入が進み、人手不足や重労働の課題解決に貢献しています。

大分県でパプリカの大規模施設園芸を展開するタカヒコアグロビジネスでは、収穫物を載せた重量のある台車の運搬が作業者にとって大きな負担となっていました。

特に栽培室から集出荷室まで最大180mにも及ぶ移動距離が、業務の効率化を悪化の原因とされていました。

そこで同社は、シャープ製のAMR(AGV機能を持つロボット)を4台導入し、台車による収穫物搬送の完全自動化に踏み切りました。

この搬送ロボットは、無軌道での自律走行に対応しつつ、台車の連結・切り離し地点では磁気テープ誘導を併用するハイブリッド方式を採用しました。

高精度な位置制御と効率的な運用を両立しています。

導入の結果、1日8〜9トンにもなるパプリカの収穫物を自動で搬送できるようになり、作業者の負担は大きく軽減されました。

運搬に費やしていた時間は、品質チェックや技術習得など付加価値の高い業務に充てられるようになり、農場全体の生産性と労働環境の向上につながっています。

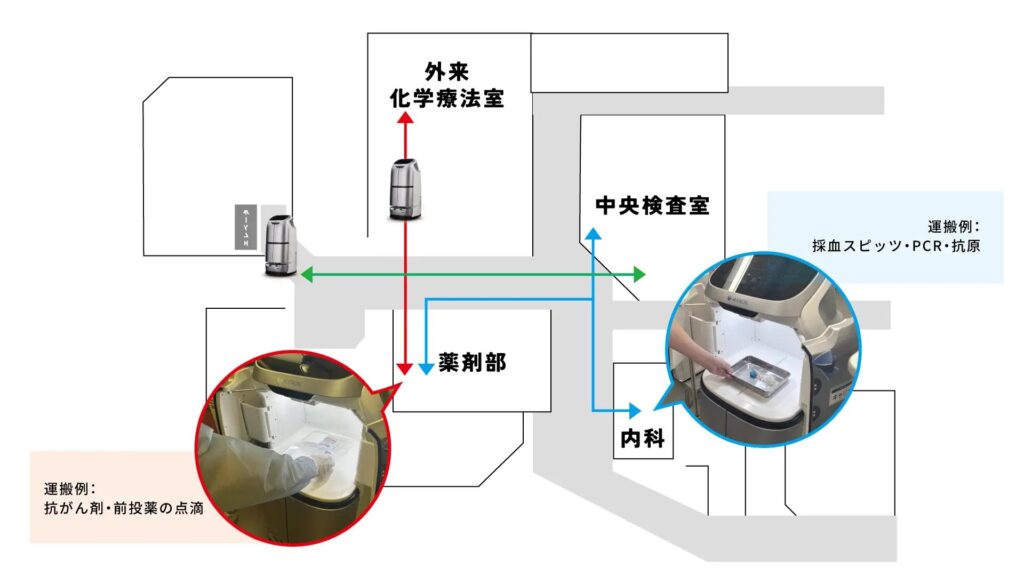

◇東京慈恵会医科大学附属柏病院

医療現場におけるスタッフの業務負担軽減は、医療サービスの質を維持・向上させる上で重要な課題です。

東京慈恵会医科大学附属柏病院では、慢性的な人手不足により、看護師や看護補助スタッフが検体や薬剤の運搬のために患者対応を中断し、院内を何度も往復する非効率な業務が日常化していました。

問題を解決するため、同院はまず位置情報サービスを活用してスタッフの動線を可視化し、業務の無駄を詳細に分析を始めました。

その結果に基づいて、自動搬送ロボット「KEENON W3」を導入し、院内物流の自動化に向けた実証実験を実施しました。

ロボットの運用により、看護補助スタッフの1日あたりの運搬回数と移動時間はそれぞれ約50%削減され、大きな成果を上げました。

実証結果を踏まえ、同院ではロボットの本格導入を決定しています。

単純な搬送作業をロボットに委ねることで、医療スタッフはより多くの時間を患者ケアや専門業務に充てられるようになりました。

AMRの導入により、人員が限られた状況でも高品質な医療提供が可能となり、持続可能な病院運営体制の構築に貢献しています。

◇Blum-Novotest

測定機器メーカーとして高い技術力を誇るBlum-Novotest社は、製品需要の増加に対応する中で、屋内物流の効率化という課題に直面していました。これまで資材の運搬はすべて従業員が手作業で行っており、この繰り返し作業が全体の生産効率を下げる一因となっていたのです。

この課題を解消するため、同社はシステムインテグレーターであるSPIE ESCAD社と連携し、Mobile Industrial Robots社製の自律走行搬送ロボット(AMR)「MiR250」を2台導入しました。このAMRはエレベーターや自動ドアと連携し、工場内の複数フロアにわたって資材を自動搬送。これにより、従業員の移動距離を年間で1,200km以上削減し、繰り返しの負担から作業者を解放することに成功しました。

また、同社は完全自動化ではなく、従業員がAMRを操作・管理する“協働型”の運用体制を採用。人とロボットが連携することで、柔軟な対応力と安定した稼働を実現し、エラーの減少と生産性の向上を同時に達成しています。その結果、短期間での投資回収(ROI)にもつながり、製造現場のスマート化を進める成功事例として注目されています。

◇Jasper Group

米国の家具メーカーJasper Groupは、13万平方メートルを超える広大な工場内で、部品や原材料の非効率なマテリアルハンドリングに悩まされていました。従来は従業員がゴルフカートで生産ラインまで往復しながら搬送を行っており、この手間のかかる作業が工場全体の生産効率を低下させる要因となっていたのです。

この課題を解決するため、Jasper Groupは自律走行搬送ロボット(AMR)「MiR600」を3台導入しました。導入にあたっては、従業員の理解を得ることを重視し、自動化の目的やメリットについて丁寧に説明。なぜ自動搬送が必要なのか、そしてロボットが反復的な作業をどのように補助するのかを明確に伝えることで、社内の不安を払拭し、スムーズな導入を実現しました。

現在ではAMRが日々の搬送作業を担い、従来3人がかりで対応していた業務をロボットが代替。その結果、スタッフはより価値の高い業務へと再配置され、現場全体の生産性向上につながっています。ロボットには従業員から愛着を込めて名前が付けられるなど、職場に自然に溶け込んでおり、自動化と人材活用の好循環が生まれています。

【あわせて読みたい】

▼自社に適したAMRロボットを導入!選び方やおすすめメーカーを紹介

導入コストと費用対効果(ROI)の考え方

製造現場における自動化の必要性が高まる一方で、「費用対効果(ROI)」の不透明さからAMR(自律走行搬送ロボット)の導入をためらう企業も少なくありません。

実際、ある調査では88%の製造業者がROIを理由に自動化を見送っているというデータもあります。

ここでは、導入判断の指標となる6つの視点から、AMRの費用対効果を正しく評価するためのポイントを解説します。

◇人件費削減と生産性向上によるコストメリット

AMRがもたらす最大の直接的効果は、人件費の削減です。

長時間稼働が可能で自律的なルート選定ができるAMRは、従来人手で行っていた繰り返し作業を代替します。

従業員はより高度な業務に集中できるため、全体の生産効率も向上するでしょう。

人件費削減に加え、業務の質が向上することで組織全体の利益拡大に繋がる点も見逃せません。

◇サプライチェーン全体の最適化とミスの削減

AMRの導入により、サプライチェーンの各工程でのヒューマンエラーを大幅に削減可能です。

ロボットはプログラム通りに正確に動作するため、作業ミスによる手戻りや品質チェックの手間を最小限に抑えられます。

また、搬送中の衝突リスクが低減されることで、ライン停止などのトラブルを未然に防ぎ、サプライチェーンの安定化と高速化が実現します。

◇安全性の向上で事故リスクと損失を軽減

重量物の運搬や危険なエリアでの作業をAMRが代行することで、従業員の安全性が飛躍的に高まります。

そのため労働災害の発生率が低下し、休業による生産停止や罰則金、設備破損といった経済的損失も回避可能です。

安全面への配慮が強化されることで、企業ブランドの信頼性向上にも繋がります。

◇短期間での導入とダウンタイム最小化

従来のAGVとは異なり、AMRは磁気テープやマーカー設置などの大がかりな現場改修を必要としません。

そのため、導入までのリードタイムが短く、現場の稼働に与える影響も最小限に抑えられます。

また、操作性も直感的で、作業者がすぐに使いこなせる点も魅力です。

そのため、早期にROIを回収しやすい環境が整います。

◇働きやすい職場環境の実現で人材定着に貢献

AMRは、製造業で問題視されている「3K(汚い・きつい・危険)」作業を自動化することで、従業員の身体的・精神的な負担を軽減します。

職場の快適性が向上することで、社員の満足度が高まり、離職率の低下や優秀な人材の確保にも好影響をもたらします。

結果として、採用や教育にかかるコストの削減にも繋がります。

◇ 市場変化への柔軟な対応でビジネスチャンスを拡大

変化の激しい市場環境では、柔軟かつ迅速な対応力が求められます。

AMRを活用すれば、安定した物流フローを構築できるため、急な受注増や仕様変更にも即応可能になります。

この柔軟性により、従来では受けきれなかった大型案件の受注や納期の短縮が実現し、ビジネス機会を広げることが可能です。

AMR導入に必要なコストは?

自律走行搬送ロボット(AMR)の導入を検討する企業にとって、費用面の把握は極めて重要です。AMR導入時のコストは大きく分けて「初期費用」と「維持・運用コスト」の2つがあり、それぞれに含まれる項目や費用感を理解しておくことで、無駄のない投資判断が可能になります。

ここでは、AMRの導入に必要なコストの内訳についてわかりやすく解説します。

◇AMR導入時にかかるおおまかな初期費用

AMR導入における初期費用は、「AMR本体費」「周辺機器・ソフトウェア費」「導入サポート費」の3つで構成されます。

AMR本体の価格は性能やメーカーにより幅があり、数百万円費用がかかる場合があります。

高性能なセンサーや自律ナビゲーション機能を備えたモデルは、さらに高額になるでしょう。

また、複数台を統合管理するフリートマネジメントシステムや倉庫管理システム(WMS)との連携機能など、業務効率化に欠かせないソフトウェアも別途費用がかかります。

操作研修や教育サポート費も含め、現場へのスムーズな定着を目指すなら、トータルでの予算を事前に見積もることが重要です。

◇導入後の維持費・ランニングコスト

AMRの導入後には、安定稼働を支えるためのランニングコストが発生します。

主な費用には、定期メンテナンスや不具合対応を含む「保守契約費」、そして「バッテリーやタイヤなどの消耗品交換費用」があります。

多くのメーカーでは年間契約によるメンテナンスパッケージを用意しており、稼働環境や利用頻度によって費用は変動します。

特にバッテリーの劣化は運用効率に直結するため、交換時期の見極めが重要です。

運用中の予期せぬトラブルによる業務停止を防ぐためにも、ランニングコストの把握と事前準備が欠かせません。

AMRの導入を検討するならおすすめ国内業者3選

ここでは、AMRの導入を検討している企業様向けに、国内で実績のあるおすすめの業者を3社厳選してご紹介します。

◇大喜産業株式会社

機械系の専門商社として、長年にわたり日本のモノづくりを支えてきた大喜産業株式会社は、その豊富な知見とネットワークを活かしたロボットソリューションを展開しています。

同社の強みは、ロボティクスやマテハン事業で培ったノウハウから、AMR単体だけでなく周辺機器やシステム全体を含めたトータルソリューションを提案できる点です。

特定のメーカーに縛られることなく、顧客の課題や現場環境に真摯に寄り添い、中立的な立場で最適なAMRを選定してくれます。

導入前のコンサルティングから設置、全国規模での迅速なアフターサポートまで一貫して対応してくれるため、初めてAMRを導入する企業でも安心して任せられるでしょう。

| 会社名 | 大喜産業株式会社 |

| 営業本部 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6541-1987 |

| 営業本部東京オフィス | <住所> 〒100-0004 東京都千代田区大手町1-5-1 大手町ファーストスクエア4F <電話番号> 03-5219-1463 |

| 大阪支店 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6532-0751 |

| 東京支店 | <住所> 〒333-0815 埼玉県川口市北原台3-2-21 <電話番号> 048-297-1388 |

| 東京支店つくばオフィス | <住所> 〒305-0031 茨城県つくば市吾妻1-5-7 ダイワロイネットホテルつくば2F <電話番号> 029-817-4844 |

| 名古屋支店 | <住所> 〒452-0805 愛知県名古屋市西区市場木町416 <電話番号> 052-505-8201 |

| 東大阪支店 | <住所> 〒581-0861 大阪府八尾市東町4-1 <電話番号> 072-997-0123 |

| 京滋支店 | <住所> 〒520-3047 滋賀県栗東市手原3-2-3 <電話番号> 077-553-6155 |

| 四国支店 | <住所> 〒761-0301 香川県高松市林町2554-1 <電話番号> 087-868-4511 |

| 九州支店 | <住所> 〒812-0895 福岡県福岡市博多区竹下2-4-7 <電話番号> 092-441-0198 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.daiki-sangyo.co.jp/ |

「あなたと仕事がしたい」と思ってもらえるよう、各企業の状況に合わせた最適なモノづくりの未来を創造するパートナーとなります。

大喜産業株式会社の口コミ評判記事はこちら!

▼MiR社の魅力的なMiR製品とその販売代理店・大喜産業とは

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇オムロン株式会社

「機械にできることは機械にまかせ、人間はより創造的な分野での活動を楽しむべきである」という創業理念のもと、オムロン株式会社は長年にわたりオートメーションの力で現場課題を解決してきました。

同社のAMRは、センサ(Input)からコントローラ(Logic)、モータ(Output)、ロボット(Robot)、安全機器(Safety)まで、自動化に必要な製品群「ILOR+S」をすべて自社で開発しているからこそ実現できる、高度な連携が魅力です。

これらの機器をソフトウェアで緻密にすり合わせ、現場の状況に最適化された「制御アプリケーション」として提供することで、これまで人のスキルに頼りがちだった複雑な作業の自動化も可能にします。

世界各地に在籍する1000名以上のセールスエンジニアが、現場に寄り添いながら最適なソリューションを構築・実装してくれます。

| 会社名 | オムロン株式会社 |

| 所在地 | 〒600-8530 京都府京都市下京区塩小路通堀川東入 オムロン京都センタービル |

| 電話番号 | 075-344-7000 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.fa.omron.co.jp/ |

グローバル基準の信頼性と手厚いサポート体制を求める企業にとって、非常に心強いパートナーとなるでしょう。

オムロン株式会社の口コミ評判記事はこちら!

▼オムロン「LD-250」の特徴とは?製造業の課題に技術で立ち向かう

◇アルテック株式会社

アルテック株式会社は、労働力不足や業務効率化といった物流・製造現場の深刻な課題に対し、最適化に特化したソリューションを提案する企業です。

同社が取り扱うAMRの中心は、SLAM技術を搭載したClearpath Robotics社の「OTTOシリーズ」です。事前の通路登録が不要で、人や障害物を検知しながら自ら最適なルートを走行するため、変化の多い現場にも柔軟に対応しています。

また、小型から1,900kgまで対応可能な大型のもの、さらにはフォークリフト型の搬送ロボットまで、多様な製品ラインナップを揃えている点も強みです。

| 会社名 | アルテック株式会社 |

| 所在地 | 〒104-0042 東京都中央区入船2-1-1 住友入船ビル2F |

| 電話番号 | 03-5542-6760 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://smart-logistics.altech.jp/amr/otto/ |

搬送ロボットだけでなく、自動収納庫システムも組み合わせることで、保管から搬送まで含めた倉庫全体の省人化・自動化を包括的に提案できる総合力が魅力の企業です。

アルテック株式会社の口コミ評判記事はこちら!

▼OTTO MortorsのAMRの特徴と可能性!日本での普及が期待される理由

まとめ

現代の製造業や倉庫業界において、無人搬送ロボットは不可欠な存在となっています。特に、自動運搬ロボット(AMR)の進化が著しく、その重要性が増しています。

AGVとAMRにはそれぞれ特徴があります。AGVは予め設定された経路をたどり、特定の区間での大量搬送に向いていますが、自由度が制限されます。一方、AMRはセンサー技術と情報技術の進化により、人的ミスの削減や柔軟な搬送に適しています。

共通して言えるのは、自動運搬ロボットの導入により、コスト削減、効率向上、労働者の負担軽減、ミスの削減など、多くのメリットが得られることです。現場の要件や目標に応じて、どちらを導入するかを判断すると良いでしょう。

この記事を読んでいる人におすすめ

▼AMRロボット導入の費用や効果とは?費用対効果の高い製品を選択