最大500kgを牽引する機種も!物流倉庫で役立つ牽引型AMR | 搬送ロボットガイド

AMR

最大500kgを牽引する機種も!物流倉庫で役立つ牽引型AMR

公開:2024.06.28 更新:2025.12.25

物流倉庫における人手不足の深刻化が進む中で、牽引型AMRが注目されています。これは効率的な作業支援とヒューマンエラーの低減を通じて、倉庫業務の改善を促進します。

特にAMRは自律走行できるため、狭い空間でも障害物を避けながら効率的に荷物を運搬し、物流倉庫の作業効率化と省人化を実現します。

MiR Hook 250などの牽引型AMRは最大500kgの重量物を扱えるため、製造施設や病院などで広く活用されています。

目次

少子高齢化で加速する倉庫の人手不足

少子高齢化時代において、物流倉庫では人手不足が深刻な課題となっています。牽引型AMRは、この問題を解決するための革新的なツールです。効率的な作業を支援し、ヒューマンエラーを減少させることで、倉庫業務の改善が期待されています。

◇人材不足

物流業界は、ネット通販の普及によって人々の生活に欠かせない存在となっています。しかし、従業員の高齢化が進み、人手不足が深刻化している現状です。また、倉庫での業務が増加し、トラックへの荷物積み込みの回数も増えることで、業務負担も増加傾向です。

こうした状況では、一人当たりの業務負担が増えることでさらに人手不足が悪化するという悪循環が生まれています。そして、新しい人材を雇ってもすぐには即戦力にならないため、ベテラン社員に負担が偏るという問題もあります。

◇身体的負担の増加

物流倉庫では、広い構内を台車で往復するだけでも長距離を歩く必要があり、加えて重量物を手押しで搬送することで、身体的な疲労が蓄積しやすくなります。疲労が蓄積すると作業スピードが低下し、操作が粗くなりやすいため、接触事故や荷崩れといったミスが発生しやすくなります。

また、カゴ車は積載時に数百キロになるケースもあり、段差や傾斜、パワーゲート周辺での操作中に転倒・転落が起こると、下敷き事故や手足の挟まれなど、重大な災害につながる恐れがあります。

歩行距離の削減や搬送動作の負担軽減は、安全対策の観点からも重要です。事例によっては、歩行負担を約40%、移動時間を約30%削減できたケースも報告されており、「スマートキャリー」のような搬送支援機器は、作業者の疲労軽減と事故リスク低減を同時に図る手段として有効といえます。

◇ヒューマンエラー

物流倉庫では人手不足のため、最低限の人員で作業を行う企業が増えています。その結果、各従業員の負担が大きくなり、荷物の数え間違いやピッキングミス、ロケーションの不一致などのヒューマンエラーが発生しやすくなっています。

これらのミスは作業効率を低下させ、企業にとっても大きな損失をもたらす可能性があるでしょう。

【あわせて読みたい】

物流倉庫の省人化を実現するには?

自動倉庫やAMRの活用、そして倉庫管理システムの導入により、作業の自動化と効率化が図られます。これらの技術は、人手不足やヒューマンエラーのリスクを軽減し、在庫管理の精度を向上できます。

◇自動倉庫

自動倉庫は、商品の入庫から保管、出庫までの業務をコンピューターシステムで統合管理し、自動化するシステムです。

スタッカーラックやスタッカークレーン、制御装置、在庫管理システムが組み込まれており、生産指示システムや入出庫システムと連携しています。これにより、人手を減らしながら作業を効率化し、倉庫の業務を効果的に支援します。

自動倉庫には、パレット型、バケット型、フリーサイズ型などさまざまなタイプがあり、用途に合わせて適切なシステムを選定することが重要です。

自動倉庫は、入庫から保管、出庫までの工程を自動化することで、省人化や保管効率の向上に貢献する設備です。一方で、導入にあたっては注意すべき点もあります。

まず、自動倉庫は初期の設備投資が高額になりやすく、業務フローや自動化範囲の設計が不十分なまま導入すると、十分な費用対効果を得られない可能性があります。そのため、導入目的や期待する効果を明確にしたうえでの計画立案が重要です。

次に、システムトラブルが発生した場合、入出庫作業が停止するリスクがあります。このため、非常時の対応手順や代替手段を含めたBCP(事業継続計画)をあらかじめ検討しておくことが欠かせません。

さらに、新しい設備に合わせた運用ルールやマニュアルの整備、作業者への教育・研修も必要となります。立ち上げ初期は、現場での負担が一時的に増加することもあるため、移行期間を考慮した段階的な導入が望まれます。

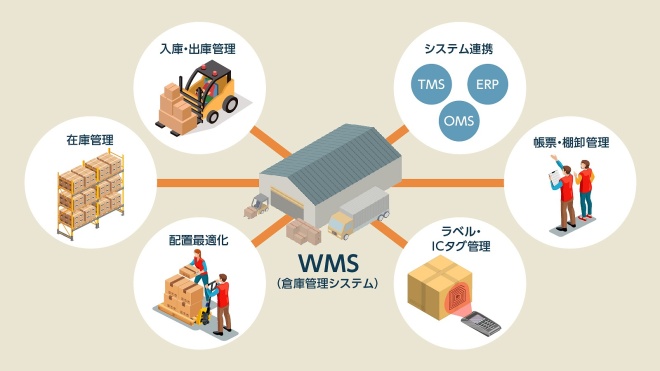

◇倉庫管理システム

倉庫管理システムは、倉庫内での製品や部品のロケーション管理、入出庫、在庫管理を支援する重要なシステムです。このシステムには、入荷管理、在庫管理、出荷管理、棚卸管理、帳票・ラベルの発行などの機能が含まれています。

倉庫管理システムの導入により、人為的なミスが減少し、在庫のリアルタイムな把握が可能です。さらに、作業の効率化と均一化が進み、人件費の削減にも貢献します。

在庫管理を基幹システムのみで行う場合、在庫数量の把握は可能であっても、入庫・出庫、ピッキング、ロケーション管理といった現場の物流業務までをきめ細かく支援することは難しいのが実情です。

倉庫現場では、返品や緊急出荷などのイレギュラー対応が頻繁に発生するため、紙運用や手入力が中心になると、入力ミスや更新遅れが起こりやすく、実在庫とシステム上のデータにズレ(タイムラグ)が生じがちです。

さらに、倉庫ごとに広さや保管物、運用ルールが異なるため、全社統一を前提とした基幹システムでは、現場ごとのニーズに合わせた柔軟な機能追加や運用変更に限界があります。

このような課題に対し、ロケーション管理や入出荷管理、返品処理、棚卸までを現場起点で管理できるWMS(倉庫管理システム)を「サブシステム」として導入し、基幹システムと連携させることで、現場業務の標準化と在庫精度の向上を図る動きが広がっています。

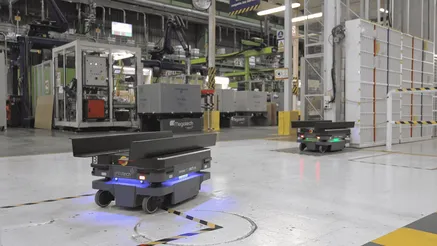

◇AMRの導入

AMR(自律走行搬送ロボット)は、磁気テープやQRコードを用いた誘導に加え、レーザーSLAMによって自己位置を把握しながら走行します。狭い通路でも正確にマッピングを行い、障害物を避けて荷物の搬送や牽引作業を行える点が特徴です。

このような自律移動により、物流倉庫では作業効率の向上や人手不足の解消が期待でき、継続的な省人化を実現できます。また、床材の制約や棚配置の変動に左右されにくく、人が経路を設定しなくても作業環境に適応して走行できるため、柔軟性の高い搬送方式として注目されています。

AMRには低床型や牽引型があります。低床型はロボットが棚やパレットの下に入り込んで持ち上げて搬送する方式では、人手不要で効率的な作業が可能です。牽引型は荷台やトレーラーを牽引して搬送する方式で、大量の荷物を効率よく移動できます。

牽引型AMRの効果については次項で詳しく解説します。

牽引型AMRがもたらす導入メリットとは?

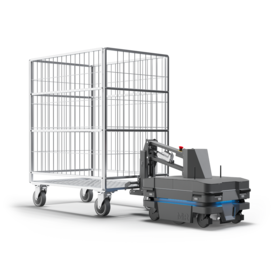

牽引型AMRは、台車やパレットなどを連結し、自律走行によって搬送を行うロボットです。磁気テープやQRコードなどの誘導体に沿って走行するAGVと異なり、センサーやカメラで周囲の状況を認識しながら走行できるため、現場の変化に柔軟に対応しやすい点が特長です。

とくに物流倉庫では「運ぶ」作業が時間と体力を消耗しやすく、牽引型AMRはそのボトルネックをピンポイントで解消しやすい選択肢として注目されています。

◇作業効率の向上

牽引型AMRの導入効果が最も表れやすいのが、作業者の移動時間を削減できる点です。従来はピッキングから梱包までを1人で完結していた現場でも、搬送をAMRに任せることで、作業フローを「ピッキング」「検品」「梱包」などに分業しやすくなります。

移動が減ることで手元作業に集中でき、工程全体のリズムが整うため、生産性の底上げにつながります。

また、牽引型AMRは比較的操作習得が容易とされ、ルールが複雑な現場でも「運搬の標準化」を先行して進めやすい点もポイントです。その結果、新人教育の負荷が軽減され、繁忙期でも立ち上がりの早い体制を構築しやすくなります。

◇作業者の負担を軽減

搬送作業は一見単純に見えますが、長距離の往復や重量物の取り回し、混雑した通路でのすれ違いなどが重なり、疲労や腰痛リスクを招きやすい工程です。

牽引型AMRに運搬を任せることで、作業者は体力を消耗しやすい「押す・引く・運ぶ」作業から解放され、ピッキングや検品といった判断を伴う業務に集中できます。

さらに、人手不足によって生じやすい残業の増加や休暇取得の難しさ、物量変動への対応といった課題に対しても、搬送の自動化は現場の余裕を生み出します。

高齢化が進む物流現場においては、身体的負担の軽減そのものが安全性の向上や定着率改善につながり、働きやすい環境づくりの重要な要素となります。

◇既存のレイアウト・台車に対応

牽引型AMRの大きな魅力は、既存設備を活かしながら導入しやすい点です。AGVは誘導体の設置や専用ルートの確保が課題になりやすい一方、AMRは走行可能な通路幅さえ確保できれば、既存レイアウトを大きく変更せずに導入できるケースが多くあります。

牽引型であれば、現場で使い慣れた台車をそのまま活用でき、運用変更の影響を最小限に抑えられます。

もちろん、通路幅の確保や整理整頓、Wi-Fiなどの通信環境整備は前提条件となりますが、工程全体を一気に作り替えるのではなく、「まずは搬送から」スモールスタートできる点は大きな利点です。導入後に検証と改善を繰り返しやすく、レイアウト変更や物量変動が起こりやすい倉庫ほど、この柔軟性が効果を発揮します。

【あわせて読みたい】

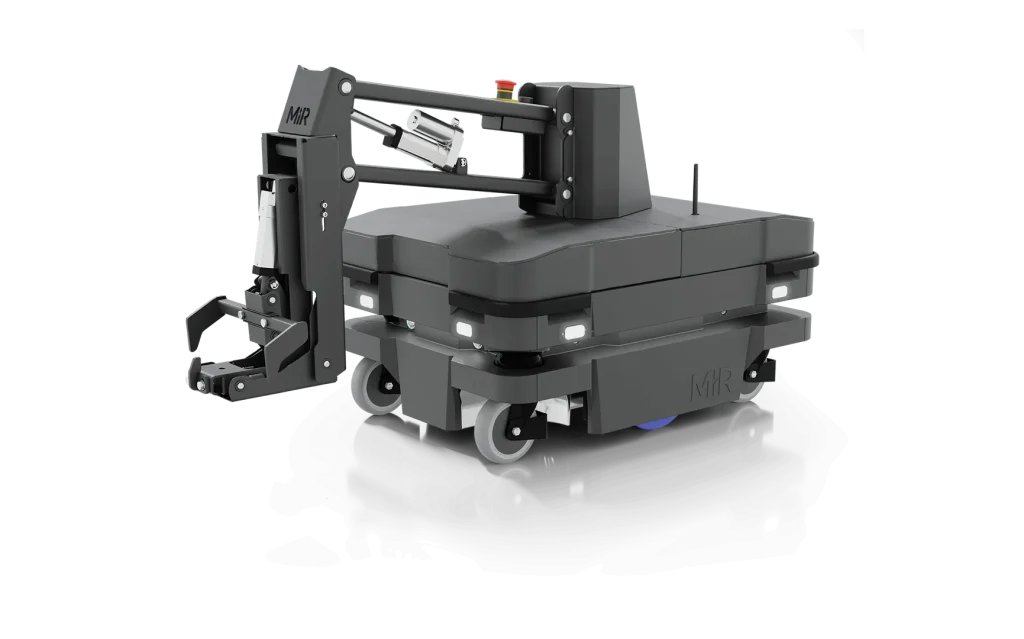

自立走行で最大500kgを牽引!AMR「MiR 250 Hook」

AMRは、製造施設や倉庫内で効率的に重量物を運搬する革新的な解決策です。これにより、大型品や重量物の内部移動が容易になり、作業効率が大幅に向上します。

◇そもそもMiR 250とは

MiR 250は、コンパクトな車体でありながら最大250kgの搬送に対応し、狭い通路でも運用しやすい自律走行型モバイルロボットです。ドアやエレベーターのある屋内環境でも使いやすい設計思想があり、工場・倉庫内の“人と機械が混在するエリア”での内部物流に適しています。24時間稼働を前提に、メンテナンス性や安全性にも配慮されているため、止めにくい現場でも運用を組み立てやすいのが特徴です。

MiR(Mobile Industrial Robots)はデンマークを拠点にAMRを展開する企業で、内部物流の自動化を目的としたロボット製品群を提供しています。単体のロボット性能だけでなく、運用・拡張も見据えた設計がされている点が、現場導入で評価されやすい背景といえます。

◇さらに進化した「MiR 250 Hook」

MiR 250は、コンパクトな車体でありながら最大250kgの搬送に対応し、狭い通路でも運用しやすい自律走行型モバイルロボットです。ドアやエレベーターを含む屋内環境での使用を想定した設計となっており、工場や倉庫内の「人と機械が混在するエリア」での内部物流に適しています。

24時間稼働を前提に、メンテナンス性や安全性にも配慮されているため、設備を止めにくい現場でも運用計画を立てやすい点が特徴です。

MiR(Mobile Industrial Robots)は、デンマークを拠点にAMRを展開するメーカーで、内部物流の自動化を目的としたロボット製品群を提供しています。単体性能だけでなく、運用や将来的な拡張まで見据えた設計思想が、現場導入で評価されやすい理由といえます。

◇「MiR250」「MiR 250 Hook」の導入効果

「MiR 250 Hook」は、既存の台車を活用しながら搬送作業を自動化できる牽引型AMRとして、工場や倉庫の内部物流改善に貢献しています。人手による台車搬送で発生しやすい移動ロスや作業者の負担を軽減し、工程全体の流れを整えやすくなる点が特長です。

こちらでは、「MiR 250 Hook」の導入事例をもとに、期待できる主な効果について整理します。

手作業が軽減

ある工場では、MiR 250を導入して台車搬送を自動化しました。従業員が1日20km以上歩いて行っていた搬送作業をAMRに任せることで、単純作業から解放され、より付加価値の高い業務に集中できる環境を実現しています。

導入後は短期間で全ラインへの展開が進み、投資回収期間も1年未満と高い効果が確認されました。搬送の自動化を起点に、業務プロセスの合理化や現場意識の変化にもつながった事例です。

移動負担の軽減

あるメーカーでは、工場拡張により搬送距離が1日最大4kmに増加したことを背景に、MiR Hook 250を導入しました。既存カートをそのまま活用しながら搬送を自動化したことで、作業者の移動負担を大幅に削減しています。

AMRの障害物回避機能により、人と設備が混在する環境でも安全な運用が可能となり、作業者は本来注力すべき製造業務に集中できるようになりました。今後は部品倉庫から製造部門への搬送など、さらなる自動化拡大も視野に入れた運用が進められています。

牽引型AMRのタイプと適している現場

工場や倉庫の搬送業務は、「台車を押す・引く」といった単純作業が多い一方で、人手不足や歩行距離の増大、作業のムダが積み重なりやすい領域です。そこで注目されているのが、台車やカートを「牽引して運ぶ」ことに特化したAMR(自律走行搬送ロボット)です。既存の台車を活用しながら自動化できるため、現場の運用を大きく変えずに省人化につなげやすい点が強みといえます。

◇牽引タイプ

牽引タイプは、AMRが台車を連結し、決まったルートを反復走行する「定常搬送向き」の方式です。

組立→検査→梱包といったように、工程間の動線が比較的固定されている現場では、搬送のタイムチャート化と相性が良く、搬送を「計画どおりに回す」運用を構築しやすくなります。その結果、搬送専任者を置かずに済み、作業者を本来の付加価値業務へ戻しやすい点が魅力です。

一方で、導入の前提として「台車の高さや連結方式の整合」が重要になります。台車の仕様が現場ごとに異なっていたり、連結部が統一されていない場合、ドッキング設計や運用ルールの整備がボトルネックになりやすくなります。

また、レイアウト変更が頻繁に発生する職場では、ルート再設計の工数もあらかじめ考慮しておく必要があります。

◇追従タイプ

追従タイプは、作業者や台車に一定距離を保って「ついてくる」方式で、倉庫のピッキング支援において効果を発揮します。

作業者が棚間を移動するたびにAMRが追従して牽引するため、台車操作の負担が軽減され、両手を空けた状態でスキャン作業や商品取り扱いに集中しやすくなります。ピッキングのように「人が主役で、移動が多い」現場ほど、導入効果が見えやすいタイプです。

注意点としては、追従精度や安全設計、そして動線設計が挙げられます。人の動きに反応して走行するため、通路が混雑しやすい、交差が多い環境では、待避場所や追従距離、優先通行といった運用ルールを整理しておかないと、「便利なはずが渋滞を生む」状況になりかねません。

また、大型台車や重量物の長距離搬送は得意ではないため、用途の見極めが必要です。

◇切り替えタイプ

切り替えタイプ(ハイブリッド型)は、追従モードと自律走行モードを状況に応じて切り替えられる点が特長です。

例えば、「ピッキング中は追従で作業者を支援し、完了後は自律走行で出荷口まで無人搬送する」といった分業が可能になります。工場と倉庫がつながる混在拠点や、複数工程にまたがる搬送では使いどころが広がり、単一方式では拾いきれない業務にも対応しやすくなります。

その一方で、初期の要件定義や現場テストが重要となり、設定が複雑になりやすい点には注意が必要です。導入コストも単機能型より高くなる傾向があるため、「どの工程で追従が必要で、どこから先は無人で良いのか」を整理し、ROIを数値で説明できる状態にしておくと、社内合意を得やすくなります。

【あわせて読みたい】

▼現場を変える協働ロボットの最前線!大喜産業のAMR製品を徹底解説

AMRの導入でおすすめのメーカー3選

AMR導入を成功させるためには、「機体選び」だけでなく、現場要件の整理から周辺機器の選定、運用設計、立ち上げ支援までを一体で担ってくれるメーカーやベンダー(または代理店)を選ぶことが重要です。こちらでは、現場で相談しやすく、製品ラインや支援体制に特徴のある3社を紹介します。

◇大喜産業株式会社

大喜産業株式会社は、ロボティクス分野において「人との共存」を意識したソリューション提案を行っており、協働ロボットや周辺機器と組み合わせた現場全体の自動化を支援できる点が強みです。AMR分野ではMiRを取り扱い、国内正規代理店として導入相談から展開までをサポートしています。

牽引用途で注目したいのが「MiR250 Hook」です。既存の台車搬送を置き換えたい現場では、台車側の実機検証や連携確認が課題になりがちですが、同社ではロボットラボでの検証や見学機会を用意し、導入前に「現場で本当に動くか」を確認しやすい体制を整えています。

| 会社名 | 大喜産業株式会社 |

| 営業本部 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6541-1987 |

| 営業本部東京オフィス | <住所> 〒100-0004 東京都千代田区大手町1-5-1 大手町ファーストスクエア4F <電話番号> 03-5219-1463 |

| 大阪支店 | <住所> 〒550-0012 大阪府大阪市西区立売堀1-5-9 <電話番号> 06-6532-0751 |

| 東京支店 | <住所> 〒333-0815 埼玉県川口市北原台3-2-21 <電話番号> 048-297-1388 |

| 東京支店つくばオフィス | <住所> 〒305-0031 茨城県つくば市吾妻1-5-7 ダイワロイネットホテルつくば2F <電話番号> 029-817-4844 |

| 名古屋支店 | <住所> 〒452-0805 愛知県名古屋市西区市場木町416 <電話番号> 052-505-8201 |

| 東大阪支店 | <住所> 〒581-0861 大阪府八尾市東町4-1 <電話番号> 072-997-0123 |

| 京滋支店 | <住所> 〒520-3047 滋賀県栗東市手原3-2-3 <電話番号> 077-553-6155 |

| 四国支店 | <住所> 〒761-0301 香川県高松市林町2554-1 <電話番号> 087-868-4511 |

| 九州支店 | <住所> 〒812-0895 福岡県福岡市博多区竹下2-4-7 <電話番号> 092-441-0198 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.daiki-sangyo.co.jp/ |

倉庫拡張に伴う人手不足への対応として、WMS連動や牽引台車の検証を経て導入に至った事例もあり、「既存運用を大きく変えずに台車牽引を立ち上げたい」現場に適した選択肢といえます。

大喜産業株式会社の口コミ評判記事はこちら!

▼MiR社の魅力的なMiR製品とその販売代理店・大喜産業とは

さらに詳しい情報は公式ホームページでも確認できます。ぜひチェックしてみてください。

◇アルテック株式会社

アルテック株式会社は、幅広い産業機器を扱う商社としての基盤を持ちつつ、物流・製造現場の省人化に向けた自律走行ロボット分野でも多様な選択肢を提示しています。

AMRでは、Clearpath RoboticsのOTTOシリーズを展開しており、小物搬送向けの「OTTO 100」と、重量物搬送向けの「OTTO 1500」で用途を分けて選定できます。

| 会社名 | アルテック株式会社 |

| 所在地 | 〒104-0042 東京都中央区入船2-1-1 住友入船ビル2F |

| 電話番号 | 03-5542-6760 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://smart-logistics.altech.jp/ |

OTTO 100は最大150kg搬送を想定したコンパクトな機体で、カートやシェルフと連結して使用でき、LiDARによる人・障害物回避機能を備えています。

一方、OTTO 1500は最大1,900kgクラスまで対応可能な重量級モデルで、パレットやコンベアとの連携を前提とした構成です。工程間の重量物を安定して搬送したい現場や、拠点内搬送を段階的に自動化したいケースで、要件に応じたシリーズ選定がしやすい点が強みです。

アルテック株式会社の口コミ評判記事はこちら!

▼OTTO MortorsのAMRの特徴と可能性!日本での普及が期待される理由

◇株式会社Piezo Sonic

株式会社Piezo Sonicは、モータ技術とロボティクスを軸に、開発から製造までを手がける企業で、屋外を含む「走破性が求められる現場」に特徴があります。超音波モータや自律移動ロボット、IoTデバイスの開発を事業として展開しています。

同社の「Mighty-D4」は、屋外対応の自律搬送・検査用ロボットとして位置づけられており、約200kgの牽引や最大12cmの段差乗り越えなど、一般的な屋内AMRが苦手とする条件への対応が打ち出されています。

| 会社名 | 株式会社Piezo Sonic |

| 所在地 | 〒143-0013 東京都大田区大森南4-6-15 テクノFRONT森ヶ崎507 |

| 電話番号 | 03-6379-6020 |

| 営業時間 | 公式サイトに記載なし |

| 公式ホームページ | https://www.piezo-sonic.co.jp/ |

リモコン操作、追従走行、マーカー検出走行、SLAMによる自律走行を切り替えて運用できる点も特長で、現場の安全要件や運用成熟度に応じて「運用モードから設計できる」点が魅力です。

工場敷地内の屋外通路やプラント点検、濡れやすい路面を含む搬送など、停止や滞留が許されない環境で検討価値の高いロボットといえるでしょう。

株式会社Piezo Sonicの口コミ評判記事はこちら!

▼段差も克服!Mighty-D3が実現する自律移動ロボットの進化とは?

まとめ

今回は牽引型AMRについて解説しました。

物流業界では高齢化と人手不足が進み、倉庫内の搬送作業における業務負荷やヒューマンエラーの増加が課題となっています。牽引型AMRを導入することで、荷物の移動や受け渡しを自動化でき、人手不足の緩和と作業効率の向上が期待されます。

最大500kg程度の重量物搬送にも対応できる牽引型AMRは、物流倉庫だけでなく、製造業や医療分野など幅広い現場で活用され、効率化と品質向上の両立に貢献しています。

本記事を参考に、AMRの導入を検討してみてください。

この記事を読んでいる人におすすめ

▼医療従事者不足がもたらす環境変化に対応する病院内搬送ロボットの導入

▼店舗の品出しにAMRを活用できる!小売業の人手不足の課題とは

▼製造業における3Kの課題とは?自動化技術で企業イメージを刷新する方法